In den Werken der Volkswagen Konzern Komponente werden die zentralen Elektromobilen Komponenten für die neuen E-Fahrzeuge entwickelt und produziert. Der ID.3 gilt hierbei durchaus als Gemeinschaftsprodukt, welches sich Komponenten/Bauteile aus einer Vielzahl von VW-Werken sichert. Der E-Antrieb kommt aus Kassel, der Standort Salzgitter liefert den hessischen Kollegen Rotor und Stator zu. Das Werk Braunschweig entwickelt und fertigt das Batteriesystem, andere Werke steuern Guss- oder weitere Bauteile bei.

Damit setzt VW das um was man Anfang Januar begonnen hat. Denn zum 01. Januar 2019 richtet der VW Konzern die Volkswagen Konzern Komponente neu aus und stärkt somit die eigenen, hausinternen Zulieferer von unter anderem Motoren, Getrieben, E-Antrieben, Lenkungen oder Sitzen. Gleichzeitig hebt VW konsequent das Potential Synergien innerhalb des Konzerns besser zu nutzen. Damit setzt man die Pläne vom Juli vergangenen Jahres zeitnah um. Der ID.3 ist aktuell der beste Beweis dafür.

„Der erfolgreiche Anlauf des ID.3 ist ein Meilenstein für unseren Konzern. Die Volkswagen Group Components liefert wesentliche Komponenten zu diesem Fahrzeug zu. Für uns ist die Mitverantwortung für den erfolgreichen Anlauf des ID.3 Verpflichtung und Ansporn zugleich: Wir bauen unsere Werke konsequent für die neuen Elektromobilen Produkte um. Dabei spezialisieren wir einzelne Standorte und nutzen gleichzeitig die Synergien der Verbundfertigung in der Konzern Komponente.“ – Thomas Schmall, Vorstandsvorsitzender der Volkswagen Group Components

Mit der Ausrichtung der Volkswagen Konzern Komponente wird die Effizienzen in aktuellen Geschäftsbereichen gehoben und die Aktivitäten in der E-Mobilität zukunftsfähig ausgerichtet, wie der Vorstandsvorsitzende der Volkswagen Konzern Komponente, Thomas Schmall, bereits im Januar zu verstehen gab.

VW ID.3 setzt auf E-Antrieb aus Kassel

Das Werk Kassel der VW Konzern Komponente wird den elektrischen Antriebe und zudem Plattformteile für den ID.3 liefern. In Kassel werden künftig vor allem E-Antriebe für den Modularen E-Antriebs-Baukasten (MEB) gefertigt. Zusammen mit Teilen aus den Komponentenwerken Salzgitter, Poznań und Hannover werden am Standort Kassel alle Bauteile zum E-Antrieb zusammengefügt.

Aus dem Werk in Kassel stammen künftig die E-Antriebe für alle MEB-Fahrzeuge für Europa und Nordamerika. Die Produktion der Vorserienantriebe ist bereits erfolgreich angelaufen, künftig werden bis zu 500.000 Einheiten pro Jahr das Werk verlassen. Startend mit der Launch-Edition des ID.3.

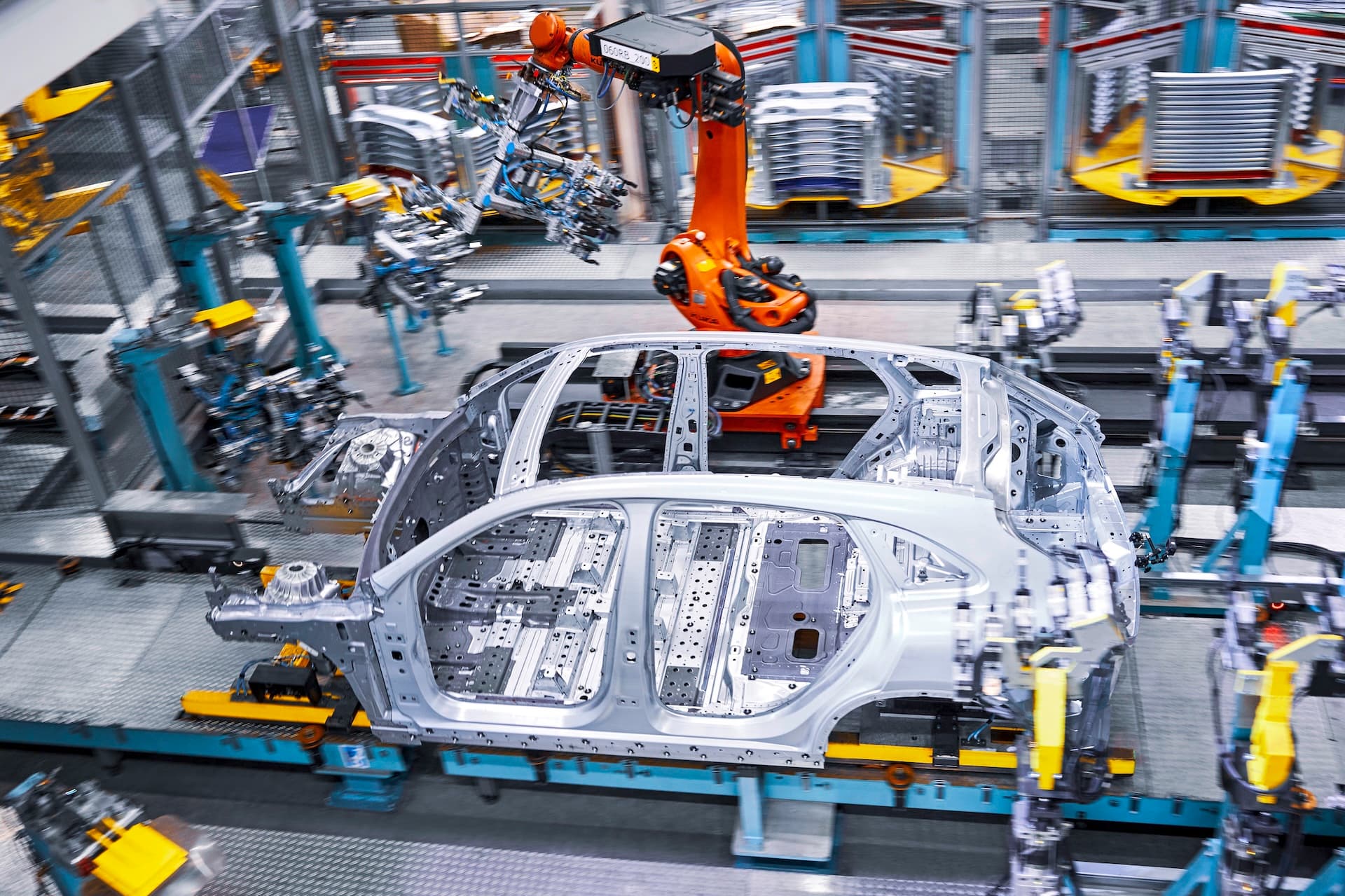

Seine Erfahrungen gibt das deutsche Werk an das chinesische Werk Tianjin weiter, wo parallel der E-Antrieb für den chinesischen Markt produziert wird. Gemeinsam werden die beiden Werke ab 2023 pro Jahr bis zu 1,4 Millionen E-Antriebe produzieren. Des Weiteren werden in Kassel zudem tragende Bau- und Karosserieteile für den ID.3 gefertig. Im Werk Zwickau werden diese dann zur fertigen Fahrzeugkarosse verbaut.

Salzgitter: Center of Excellence für Batterien

Salzgitter baut bekanntermaßen als Standort der Batteriezellenforschung (Center of Excellence) die Kompetenz zur Entwicklung der Zellen auf – welche als Herz alternativer Antrieb gelten. Das Know-how dafür sei ein zentraler Schlüssel für den Wandel hin zur Elektromobilität. Bisher werden Batteriezellen als wichtige Komponente vor allem in Asien produziert. Mit dem Aufbau eigener Forschungs- und Produktionslinien erhoffen sich die Autobauer mehr Unabhängigkeit.

Noch in diesem Jahr soll dort eine Pilotanlage zur Batteriezellfertigung eröffnet werden. 2020 folgt die Pilotanlage für das Batterierecycling. In beiden Pilotanlagen sollen Kompetenz und Industrieprozesse aufgebaut werden.

Des Weiteren stammen aus Salzgitter zwei elementare Bauteile des E-Antriebs: Rotor und Stator. Neben Otto-, Diesel- und CNG-Antrieben werden hier pro Tag künftig bis zu 2.000 Einheiten Rotor und Stator produziert. Um diese hohe Stückzahlen zu realisieren, wird in der Statorfertigung eine selbstentwickelte neue Hairpin-Technologie eingesetzt. Das ermöglicht verbesserte Leistungsdaten bei kürzeren Fertigungszeiten.

Batteriesystem aus Braunschweig

Im April 2018 erhielt das Werk in Braunschweig den Zuschlag, Entwicklung und Fertigung von Batteriesystemen für den Modularen E-Antriebs-Baukasten (MEB) weiter auszubauen. Künftig sollen dort jährlich bis zu einer halben Million Batteriesysteme für die Elektrofahrzeuge des VW Konzerns produziert werden.

An diesem Standort wird künftig auch das Batteriesystem für den ID.3 gefertigt. Eigens für die Produktion des äußerlich an eine Schokoladentafel erinnerndes Batteriesystem wird eine neue Halle errichtet – in der Fläche so groß wie neun Fußballfelder. Die Eröffnung ist für das vierte Quartal 2019 vorgesehen. Rund 2.000 Einheiten werden hier künftig täglich gefertigt und zur Fahrzeugproduktion nach Zwickau geliefert.

Die langjährige Erfahrung und das Know-how sind auch in das neueste Batteriesystem für den MEB eingeflossen. Aktuell werden die bereits hergestellten MEB-Batteriesysteme einer mehrwöchigen Härteprüfung unterzogen und auf Herz und Nieren getestet. Die Ergebnisse fließen anschließend in die weitere Entwicklung ein.

ID.-Familie steht für E-Mobilität „Made in Germany“

Wie sich am Beispiel des ID.3 zeigt sind an der Entwicklung und Produktion der ersten Elektroautos auf MEB-Basis die meisten Volkswagen Standorte in Deutschland beteiligt.

Hierzu zählen sowohl Braunschweig, Salzgitter als auch Kassel als Standorte der Volkswagen Konzern Komponente. Rund 1,3 Milliarden Euro von insgesamt rund sechs Milliarden Euro, die VW für die E-Mobilität investieren möchte, fließen in diese Werke.

Quelle: Volkswagen AG – 10. Juli 2019

Wird geladen...