Einem internationalen Forschungsteam unter Leitung der Universität Bern ist es gelungen, einen Elektrokatalysator für Wasserstoff-Brennstoffzellen zu entwickeln, der im Gegensatz zu den heute üblichen Katalysatoren ohne Kohlenstoffträger auskommt und dadurch deutlich stabiler sein soll. Das neue Verfahren sei industriell anwendbar und könne zur weiteren Optimierung von brennstoffzellenbetriebenen Fahrzeugen ohne CO2-Ausstoß genutzt werden.

Brennstoffzellen gewinnen als Alternative zur batteriebetriebenen Elektromobilität vor allem im Schwerverkehr an Bedeutung, insbesondere da Wasserstoff ein CO2-neutraler Energieträger ist, wenn er aus erneuerbaren Quellen gewonnen wird. Für eine effiziente Arbeitsweise benötigen Brennstoffzellen einen Elektrokatalysator, der die elektrochemische Reaktion verbessert, bei der der Strom erzeugt wird. Die heute standardmäßig dafür eingesetzten Katalysatoren aus Platin-Kobalt-Nanopartikeln besitzen gute katalytische Eigenschaften und benötigen nur so wenig wie nötig an seltenem und teurem Platin. Damit der Katalysator in der Brennstoffzelle eingesetzt werden kann, muss er über eine Oberfläche mit sehr kleinen Platin-Kobalt-Partikeln im Nanometer-Bereich verfügen, die auf ein leitfähiges Trägermaterial aus Kohlenstoff aufgetragen wird. Da die kleinen Partikel und auch der Kohlenstoff in der Brennstoffzelle Korrosion ausgesetzt sind, verliert die Zelle mit der Zeit an Effizienz und Stabilität.

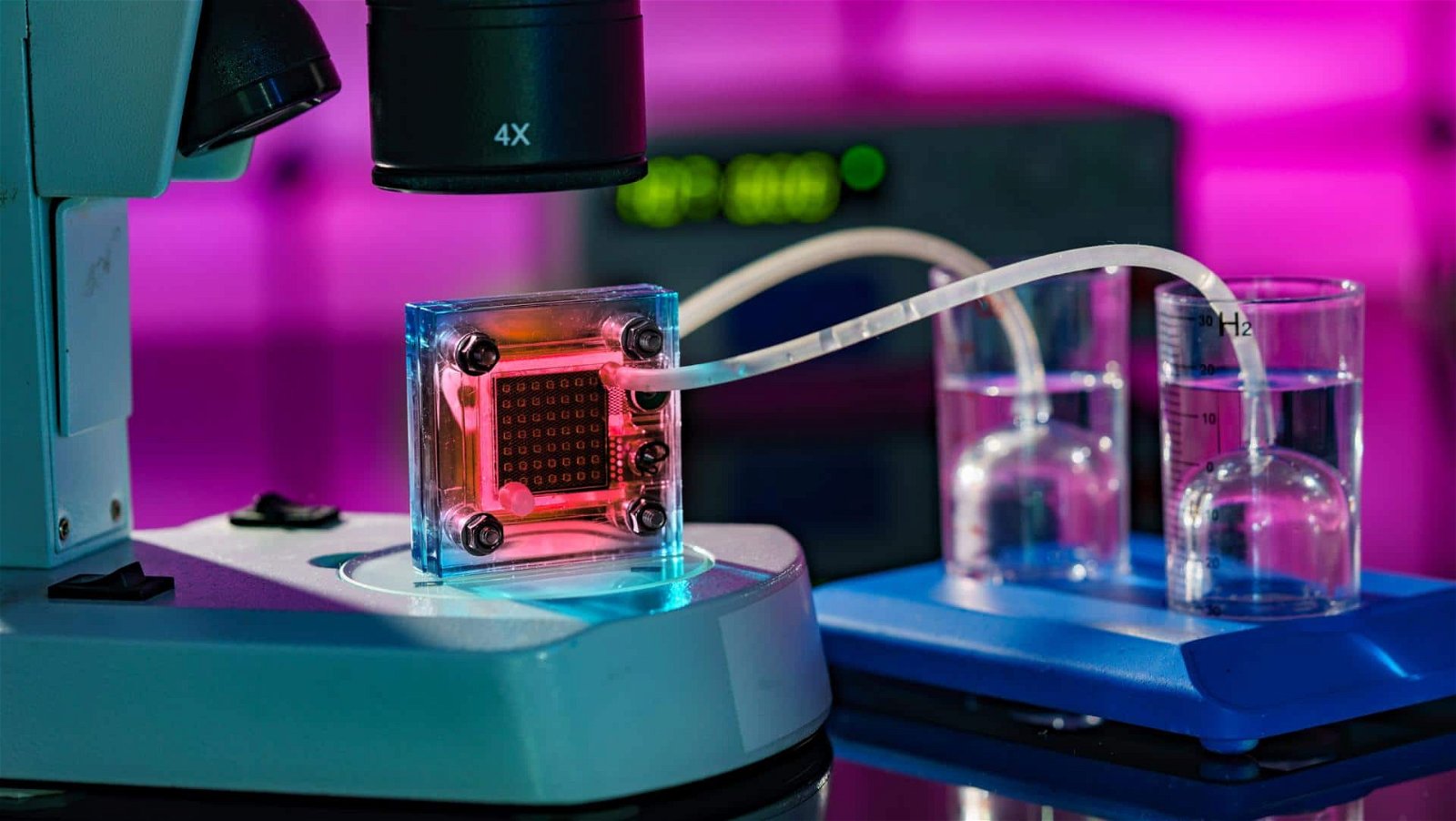

Einem internationalen Team unter Leitung von Professor Matthias Arenz vom Departement für Chemie und Biochemie (DCB) der Universität Bern ist es nun gelungen, mittels eines speziellen Verfahrens einen Elektrokatalysator ohne Kohlenstoffträger herzustellen, der im Gegensatz zu bestehenden Katalysatoren aus einem dünnen Metallnetzwerk besteht und dadurch langlebiger ist. „Der von uns entwickelte Katalysator erreicht eine große Leistungsfähigkeit und verspricht einen stabilen Brennstoffzellenbetrieb auch bei höherer Temperatur und hoher Stromdichte“, sagt Arenz. Die Resultate wurden im Fachjournal Nature Materials publiziert. Die Studie ist eine internationale Zusammenarbeit des DCB unter anderen mit der Universität Kopenhagen und dem Leibniz-Institut für Plasmaforschung und Technologie, bei der auch die Infrastruktur der Swiss Light Source (SLS) am Paul Scherrer Institut zum Einsatz kam.

Die Brennstoffzelle – direkte Stromgewinnung ohne Verbrennung

In einer Wasserstoff-Brennstoffzelle werden Wasserstoff-Atome aufgespalten, um daraus direkt elektrischen Strom zu erzeugen. Dafür wird Wasserstoff einer Elektrode zugeführt, wo er in positiv geladene Protonen und negativ geladene Elektronen aufgespalten wird. Die Elektronen fließen über die Elektrode ab und erzeugen außerhalb der Zelle elektrischen Strom, der beispielsweise einen Fahrzeugmotor antreibt. Die Protonen durchqueren eine Membran, die nur für Protonen durchlässig ist, und reagieren auf der anderen Seite an einer zweiten, mit einem Katalysator (hier aus einem Platin-Kobaltlegierungsnetzwerk) beschichteten, Elektrode mit Sauerstoff aus der Luft, wodurch Wasserdampf erzeugt wird. Dieser wird über den „Auspuff“ abgeführt.

Damit die Brennstoffzelle Strom produziert, müssen beide Elektroden mit einem Katalysator beschichtet sein. Ohne Katalysator würden die chemischen Reaktionen nur sehr langsam ablaufen. Dies gilt insbesondere für die zweite, die Sauerstoffelektrode. Doch die Platin-Kobalt-Nanopartikel des Katalysators können beim Betrieb in einem Fahrzeug „zusammenschmelzen“. Dies verringert die Oberfläche des Katalysators und damit die Leistungsfähigkeit der Zelle. Zudem kann der Kohlenstoff, der üblicherweise verwendet wird, um den Katalysator zu befestigen beim Einsatz im Straßenverkehr korrodieren. Dies beeinträchtigt die Lebensdauer der Brennstoffzelle und somit des Fahrzeugs. „Unsere Motivation war es daher, einen Elektrokatalysator ohne Kohlenstoffträger herzustellen, der dennoch leistungsfähig ist“, erklärt Arenz. Vorherige, ähnliche Katalysatoren ohne Trägermaterial verfügten bisher immer nur über eine reduzierte Oberfläche. Weil die Größe der Oberfläche entscheidend ist für die Aktivität des Katalysators und somit seine Leistungsfähigkeit, waren diese für den industriellen Einsatz weniger geeignet.

Technologie ist industriell einsetzbar

Die Idee konnten die Forschenden dank eines speziellen Verfahrens, der Kathodenzerstäubung (Sputtern) in die Tat umsetzen. Bei dieser Methode werden einzelne Atome eines Materials (hier Platin bzw. Kobalt) durch Beschuss mit Ionen herausgelöst (zerstäubt). Die herausgelösten gasförmigen Atome kondensieren anschließend als haftende Schicht. „Mit dem speziellen Sputterverfahren und anschließender Behandlung kann eine sehr poröse Struktur erreicht werden, die dem Katalysator eine große Oberfläche gibt und gleichzeitig selbsttragend ist. Ein Kohlenstoffträger ist somit überflüssig“, so Dr. Gustav Sievers, Studien-Erstautor vom Leibniz-Institut für Plasmaforschung und Technologie.

„Diese Technologie ist industriell skalierbar und kann somit auch für größere Produktionsvolumen beispielsweise in der Fahrzeugindustrie eingesetzt werden“, sagt Matthias Arenz. Mit dem Verfahren kann die Wasserstoff-Brennstoffzelle weiter für den Einsatz im Straßenverkehr optimiert werden. „Unsere Erkenntnisse sind somit von Bedeutung für die Weiterentwicklung von nachhaltiger Energienutzung, insbesondere angesichts der aktuellen Entwicklungen im Mobilitätssektor für den Schwerverkehr“, sagt Arenz.

Die Studie wurde unter anderem finanziert durch den Schweizerischen Nationalfonds (SNF), das Deutsche Bundesministerium für Bildung und Forschung (BMBF) und das Danish National Research Foundation Center für High-Entropy Alloy Catalysis.

Quelle: Universität Bern – Pressemitteilung vom 24.08.2020