Batterien müssen auf Herz und Nieren geprüft werden, bevor sie Elektroautos sicher und zuverlässig antreiben können. Bisher waren die Tests in Laboren jedoch meist alles andere als realistisch. Eine neuartige Erprobungsumgebung von Fraunhofer-Forschenden verbindet die Komponenten nun mit rechnerischen Fahrzeugsimulationen und erlaubt somit auch die Erprobung der Batterien unter realen Bedingungen.

Eine der zentralen Komponenten von Elektroautos sind die Batterien. Sie müssen die „getankte“ Energie nicht nur dauerhaft speichern und bei Bedarf bereitstellen, sondern auch elektrischen, mechanischen und thermischen Belastungen standhalten – sei es beim flotten Fahren durch Serpentinen einen Berg hinauf, beim Rumpeln über schlaglochdurchsetzte Schotterpisten oder bei schwülen sommerlichen sowie eiskalten winterlichen Temperaturen. Bevor neue Batteriesysteme in Fahrzeugen verbaut werden, müssen sie daher verschiedene Untersuchungen erfolgreich bestehen. Bislang sind die Labortests jedoch ein ganzes Stück von der Realität entfernt – ein Test unter realen Bedingungen kann daher oftmals erst stattfinden, wenn ein fahrbereiter Fahrzeugprototyp zur Verfügung steht. Treten dann zuvor nicht erkannte Probleme auf, können die notwendigen Änderungen sehr zeitaufwändig und teuer werden.

Simulation trifft Teststand

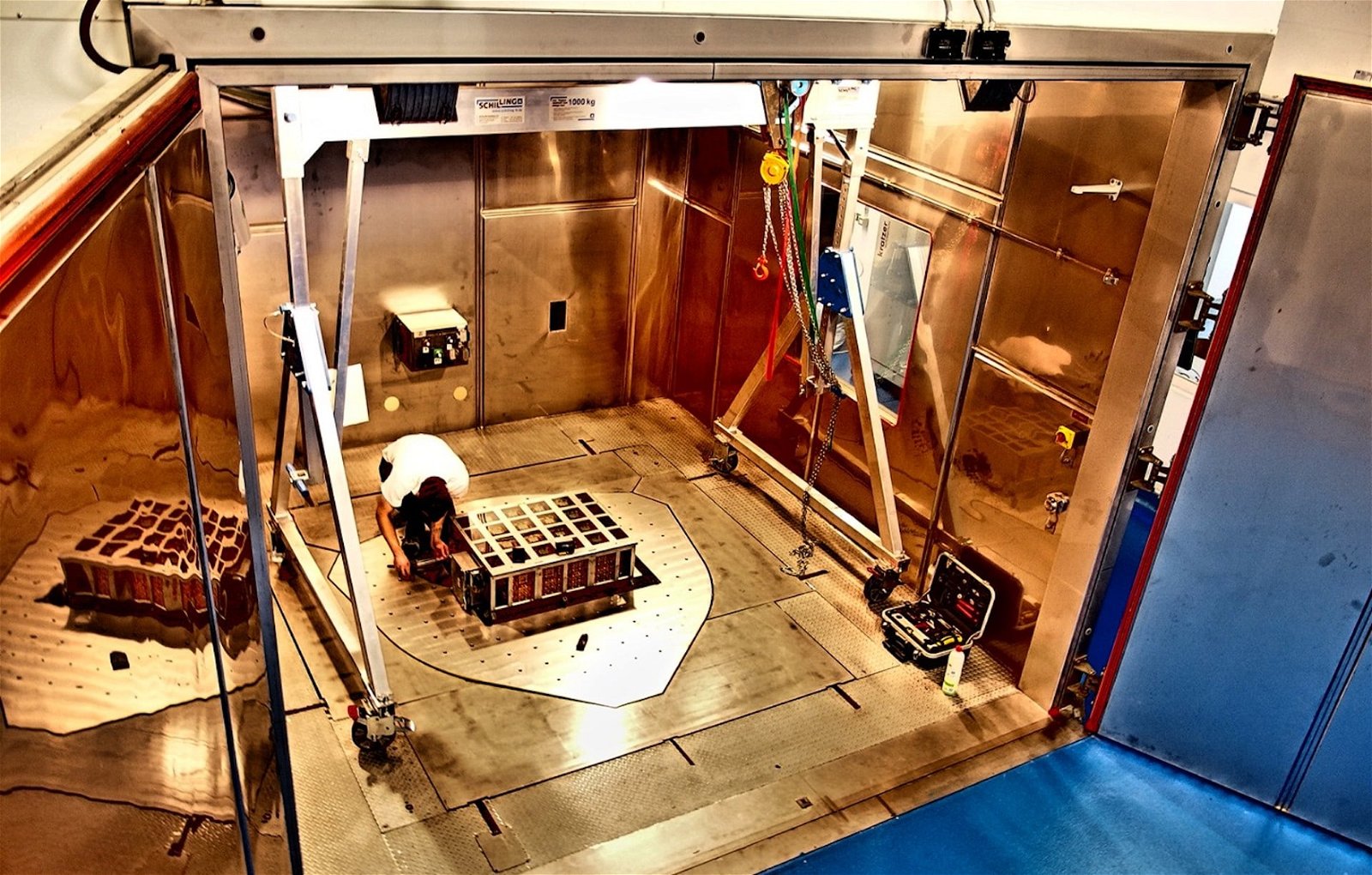

Forscherinnen und Forscher am Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF in Darmstadt haben im Projekt MEF-BILL, kurz für Battery In The Loop @ LBF, eine Alternative entwickelt. „Wir bringen die Straße jetzt komplett ins Labor und kombinieren unsere multiphysikalische Erprobungseinrichtung mit einer rechnerischen Fahrzeugsimulation. Wir können die Batterien also auf realistische Weise erproben – und zwar bevor ein Prototypenfahrzeug überhaupt physisch existiert“, erläutert Dr. Riccardo Bartolozzi, technischer Experte für die numerische Systemsimulation am Fraunhofer LBF. „Auf diese Weise gewinnen wir sehr viel Zeit im Entwicklungsprozess und verbessern die Ergebnisqualität deutlich.“

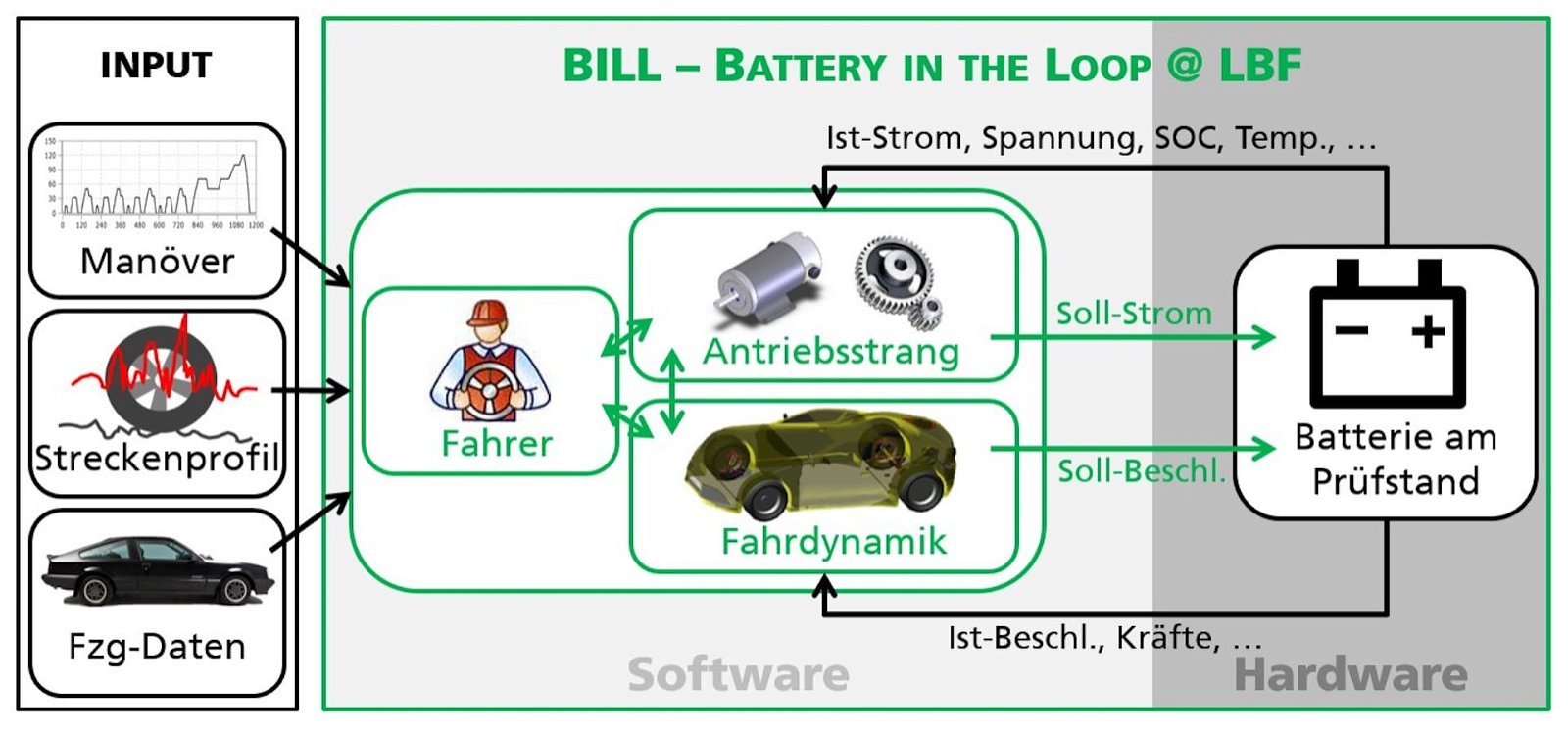

Generell gibt es drei Domänen hinsichtlich der Batteriebelastung: Die elektrischen Lasten, also vor allem der Stromfluss, die Bewegungen des Fahrzeugs sowie klimatische Aspekte. Bis dato wurden diese im Labor getrennt voneinander geprüft, mit vorgegebenen Standard-Zeitverläufen. Tatsächlich bedingen sich diese Parameter aber gegenseitig und hängen in komplexer Weise voneinander ab.

In der Erprobungsumgebung des Fraunhofer LBF prüfen die Experten diese Belastungsgrößen deshalb zeitgleich und in ihrer Wechselwirkung. Und noch mehr als das – sie haben ein echtzeitfähiges, rechnerisches Fahrzeugmodell in diese Umgebung integriert. Das heißt: Die Forscherinnen und Forscher simulieren das Fahrzeug und dessen Fahrbetrieb auf ganz unterschiedlichen Strecken. Anhand dieser Simulation bestimmen sie die Belastungen, die auch unter realen Bedingungen auf die Batterie wirken würden.

Bisher wurde bei Labortests meist ein Stromprofil mit einem idealisierten Verlauf aufgeprägt. Die Realität sieht jedoch anders aus: Hier zeigt sich ein hochdynamischer, zufallsartiger Verlauf mit unregelmäßigen Lastspitzen. Die Forscher legen daher zunächst einmal die Erprobungsbedingungen fest: Welches Fahrzeug treibt diese Batterie an? Wie schwer ist das Fahrzeug beladen? Mit welcher Geschwindigkeit fährt es? Ist die Fahrbahnoberfläche eben und glatt oder mit Schlaglöchern übersät? Anhand solcher Angaben berechnet die Simulation die auftretenden Belastungen und den Strom, der in den Batterieprüfling eingeleitet wird.

Die Experten berücksichtigen zudem die komplexen Wechselwirkungen: Die anfänglich benötigte Strommenge kann sich durch Änderungen der Temperatur in der Batterie oder auch andere Parameter ändern. Sprich: Die Forschenden überprüfen durchgehend die realen Parameter der Batterie und speisen diese wieder zurück in die Simulation. Man spricht deshalb auch von „Hardware-in-the-Loop“-Tests. Die Input-Info für den Versuch ist also nicht statisch und für die gesamte Erprobungsdauer bekannt, sondern wird aufgrund der Simulation und der Messungen in der Batterie immer wieder neu angepasst.

„Mit unserem System können wir realitätsnahe Manöver fahren, beispielsweise eine Straße mit einer bestimmten Steigung oder Kurven“, sagt Bartolozzi. Welche Auswirkungen hat es etwa, wenn die Fahrzeugmasse sich durch Beladung um 20 Prozent vergrößert? Erschütterungen, die auf die Batterie einwirken, werden über einen Schwingtisch realisiert, der über sechs hydraulische Zylinder in alle Richtungen bewegt werden kann und damit die Bewegungen der Fahrzeugkarosserie realistisch abbildet.

Herausforderung Echtzeit

Eine Herausforderung, die für diese „Hardware-in-the-Loop“-Tests gemeistert werden musste: Die Simulation muss in Echtzeit laufen. Sollen beispielsweise zehn Sekunden Betrieb getestet werden, darf auch die gesamte Simulation nicht länger als zehn Sekunden dauern. Schließlich werden die Simulationsergebnisse ja unmittelbar für die Erprobung benötigt – und mit dem Erprobungsverlauf wird die Simulation wieder aktualisiert. Die Forscher haben daher die Komplexität der Berechnung so angepasst, dass das klappt. „Wir haben die Simulationen mit verschiedenen Komplexitätsstufen durchgeführt und auf diese Weise ein Optimum zwischen Komplexität und Berechnungszeit gefunden“, erklärt Bartolozzi. Das System sei bereits einsatzfähig, mittlerweile laufen Vorbereitungen für die finale Demonstration.

Quelle: Fraunhofer LBF — Pressemitteilung vom 04.05.2020