Ab sofort rollen Limousine und T-Modell der neuen C-Klasse vom Band. Die Produktion der volumenstärksten Baureihe des vergangenen Jahrzehnts von Mercedes-Benz startet in Bremen, dem Lead-Werk im globalen C-Klasse Produktionsverbund. In Kürze folgt der Startschuss an den internationalen Standorten in Peking, China und East London, Südafrika. Bald darauf folgen auch die Plug-in-Hybride – ein weiterer Schritt der „Electric first“ Strategie im Produktionsprogramm von Mercedes-Benz. Die Batteriesysteme dafür, die mehr als 100 Kilometer Reichweite erlauben sollen, liefert die Mercedes-Benz Batteriefabrik im polnischen Jawor.

Die unterschiedlichen Modell- und Antriebsvarianten lassen sich bei Mercedes-Benz jetzt bereits im Rohbau flexibel abbilden und fertigen. Das neue Rohbau-System kommt nun erstmals bei der C-Klasse Produktion im Mercedes-Benz Werk Bremen zum Einsatz: Während im traditionellen Rohbau die Karosserie-Einzelteile in einer Linie gefertigt werden, besteht der neue Rohbau aus verschiedenen Fertigungszellen, den sogenannten „Cubes“, die sich flexibel miteinander kombinieren lassen. Die Cubes sind untereinander voll vernetzt, um die Vorteile von Big Data zu nutzen. Das neue Rohbau-System soll sukzessive in den Mercedes-Benz Werken weltweit zum Einsatz kommen.

Die Produktion von Fahrzeugen mit unterschiedlichen Antrieben spielt auch in der Montage des Mercedes-Benz Werks Bremen die entscheidende Rolle. Hier wird die C-Klasse auf derselben Linie gebaut wie der GLC, das GLC Coupé sowie der rein elektrische EQC. Gefragt ist damit auch hier maximale Flexibilität: Eine neue TecLine bildet in Bremen wie in der Factory 56 am Standort Sindelfingen das Montagesystem der Zukunft ab. Die TecLine bündelt komplexe Anlagentechnik an einer zentralen Stelle. Umbauarbeiten sind damit noch einfacher und schneller umsetzbar.

Nachhaltige Mobilität: Maßnahmen in der Produktion spielen entscheidende Rolle

Auf dem Weg zur emissionsfreien Mobilität spielt neben den Fahrzeugen auch die Produktion eine ganz entscheidende Rolle. Die eigenen Werke werden dem Hersteller zufolge ab 2022 CO2-neutral produzieren. Bei Mercedes-Benz werden Modelle mit alternativen Antrieben wie die Plug-in-Hybride der neuen C-Klasse flexibel und damit nachhaltig in die laufende Serienfertigung und in die bestehenden Anlagen integriert – sowohl in der Montage als auch im Rohbau.

In der Oberflächenbearbeitung sorgt ein neuer KTL-Trockner, der für den Korrosionsschutz der Fahrzeuge zuständig ist, für eine Energieeinsparung von rund 24 Prozent gegenüber herkömmlichen Anlagen. Zudem tragen Dachbegrünungen wie die insgesamt 40.000 Quadratmeter auf der neuen Rohbau-Halle zum Ausgleich der versiegelten Bodenflächen bei und sorgen zugleich für eine verbesserte Temperierung.

Plug-in-Hybride mit rund 100 Kilometern elektrischer Reichweite

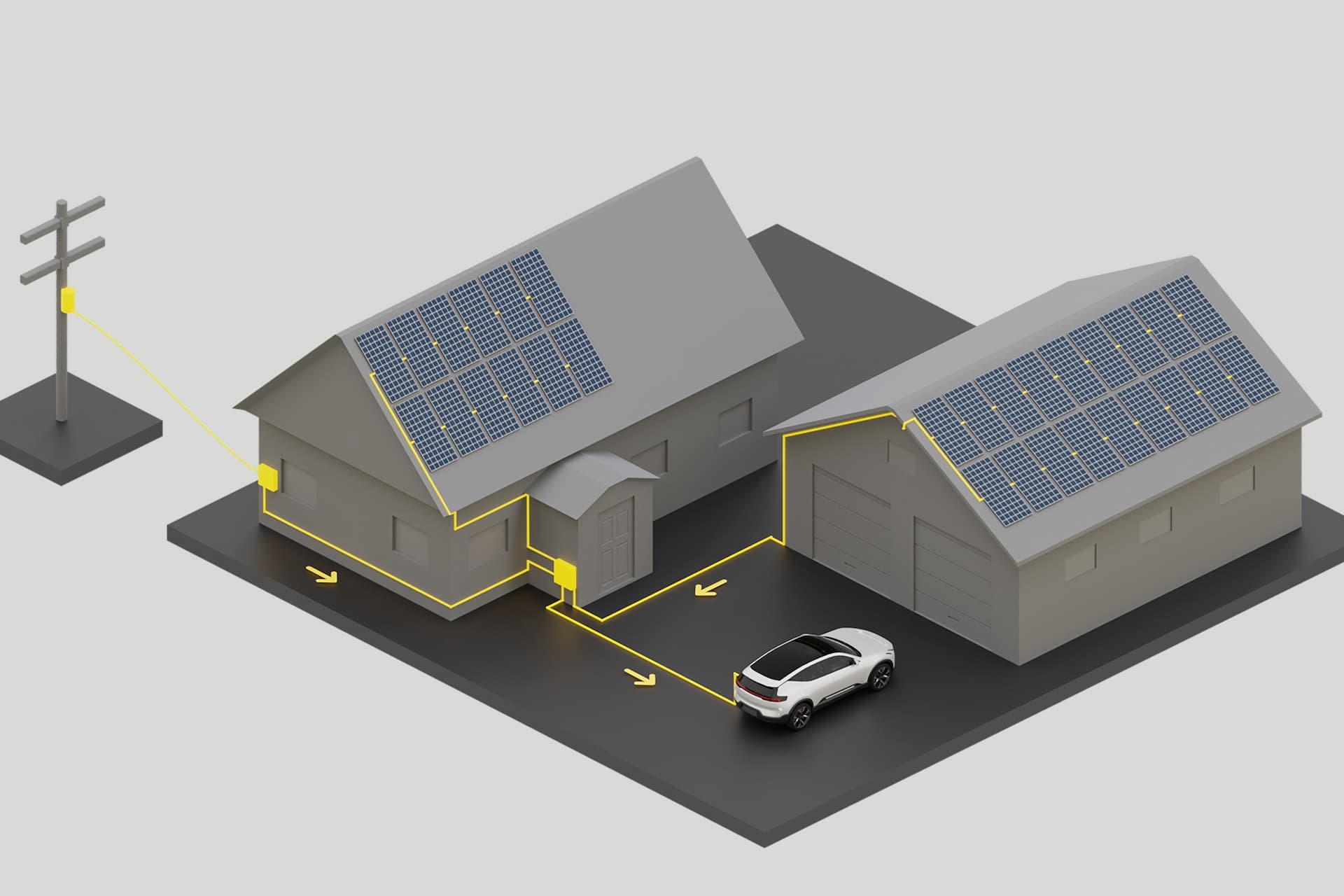

Bei den Plug-in-Hybriden der vierten Generation macht Mercedes-Benz mit der Verwendung der gleichen Grundmotoren einen weiteren großen Schritt bei der Elektrifizierung. Mit einer elektrischen Antriebsleistung von 95 kW (129 PS) und einer rein elektrischen Reichweite von rund 100 Kilometern (WLTP) können die Plug-in-Hybrid Modelle der C-Klasse in vielen Fällen und an vielen Tagen rein elektrisch ohne Einsatz des Verbrennungsmotors unterwegs sein. Umso mehr, wenn dieser regelmäßig geladen wird. Das Gesamtpaket sei nicht nur sehr effizient, sondern auch dezidiert sportlich unterwegs.

Das neue Hochvolt-System der C-Klasse ist kompakter und leistungsfähiger, teilt der Hersteller mit. Die Zahl der Hochvolt-Schnittstellen wurde deutlich reduziert. Die Integration der Leistungselektronik in das Getriebegehäuse verringert die benötigten Bauräume und vereinfacht Montageprozesse im Fahrzeugwerk. Außerdem steigt durch eine Erhöhung der Systemspannung die Antriebsleistung, ohne dass dafür größere Leitungsquerschnitte notwendig wurden.

Die hohe Leistungsdichte des Hybridtriebkopfs wird mithilfe einer permanenterregten Innenläufer-Synchronmaschine erreicht. Das maximale Drehmoment der E-Maschine von 440 Nm ist ab der ersten Motorumdrehung bereit und bewirkt eine hohe Agilität beim Anfahren und ein dynamisches Fahrverhalten. Die volle elektrische Leistung steht bis 140 km/h zur Verfügung und wird dann soft abgeregelt.

Die Hochvolt-Batterie ist eine Eigenentwicklung der Mercedes-Benz AG. Sie gehört einer Batteriefamilie der vierten Generation an und stellt eine konsequente Weiterentwicklung der Vorgängergeneration dar. Sie besteht aus 96 Zellen in sogenannter Pouch-Bauform. Die Akku-Gesamtkapazität beträgt 25,4 kWh. Dies führt zu einer deutlichen Steigerung der Reichweite in den Bereich von gut 100 Kilometern. Um der hohen Leistungsdichte Rechnung zu tragen, verfügt die Batterie über eine innenliegende Kühlung. Über das Thermomanagement kann so die Betriebstemperatur unabhängig von der Innenraumklimatisierung geregelt werden.

Dies ermöglicht neben dem Dauerbetrieb in Heiß- und Kaltländern auch das Schnellladen mit Gleichstrom. Selbst bei entleerter Batterie ist eine volle Aufladung mit dem optionalen 55-kW-DC-Lader in rund 30 Minuten realisierbar. Für das Laden am heimischen Wechselstromnetz ist serienmäßig ein 11-kW-Charger für das dreiphasige Laden an der Wallbox verfügbar.

Quelle: Mercedes-Benz – Pressemitteilung vom 16.03.2021

Wird geladen...