Lithium-Ionen-Batteriezellen sind Schlüsselelemente der Elektromobilität und der Hauptkostenfaktor für Elektroautos, gut ein Drittel der Wertschöpfung geht auf die Batterie zurück, wobei davon alleine bis zu 80 Prozent die Batteriezellen ausmachen. Die hohen Kosten der Batteriezellen werden unter anderem durch die derzeit oft noch ineffiziente Produktion verursacht. Ein neues an der TU Berlin entwickeltes Produktionsverfahren, die sogenannte kontinuierliche Z-Faltung, soll Zeit und Kosten der Herstellung verringern, so die Universität in einer aktuellen Mitteilung. Damit können Lithium-Ionen-Akkus in Zukunft günstiger und schneller produziert werden, heißt es.

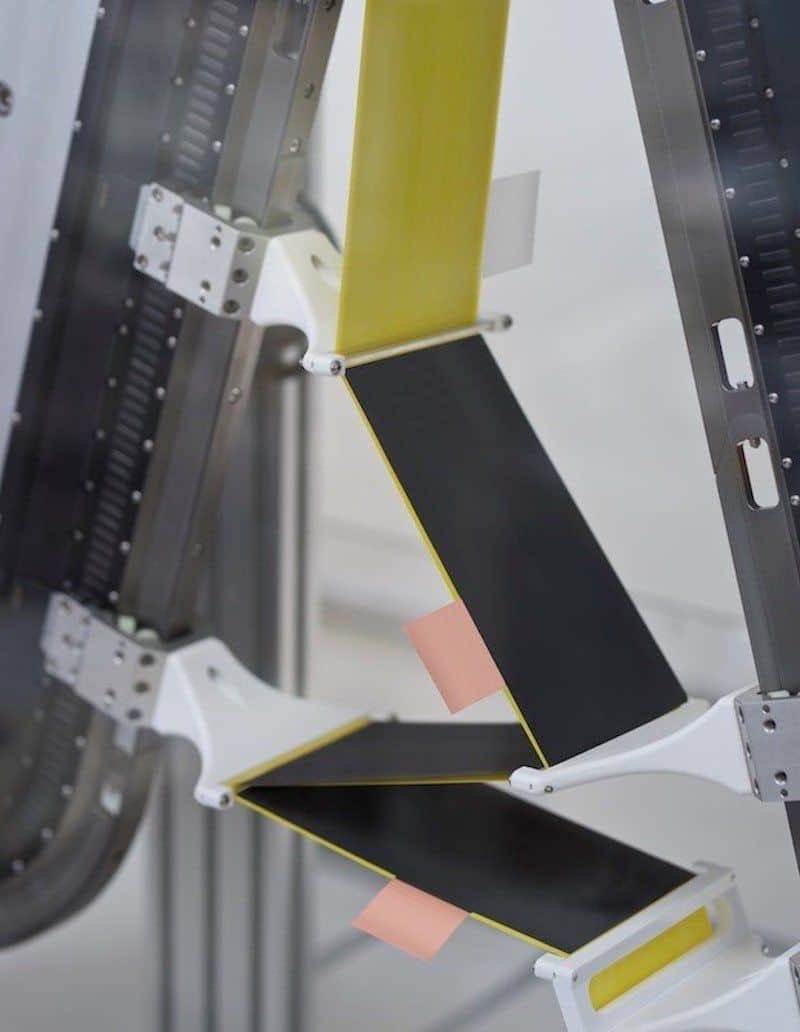

Batteriezellen für Elektroautos bestehen aus Elektroden-Separator-Verbünden, also dünnen metallischen Elektrodenfolien und extrem dünnen dazwischenliegenden Separatorfolien aus Kunststoff. Sie werden in Form einer Z-Struktur in der Batterie angeordnet. Diese Anordnung ermöglicht eine sehr hohe Energiedichte im Vergleich zu anderen Verbundbauweisen, sodass E-Autos möglichst viel Energie aus einer Batterieladung ziehen und dementsprechend weit fahren können, bis die Batterie wieder geladen werden muss.

Bisherige Verfahren der Herstellung dieser Batterien beinhalten „Pick-and-Place“-Bewegungen. Dabei setzen Roboter die Elektroden- und Separatorfolien durch Aufgreifen und Positionieren Stück für Stück aufeinander. In der Natur dieses Vorgangs liegen zeitraubende Bewegungen und Stillstände, wenn die Robotersysteme vor- und zurückfahren. Die benötigte Zeit führt zu einer Durchsatzlimitierung und so zu einem kostentreibenden Prozessschritt in der Batteriezellenproduktion.

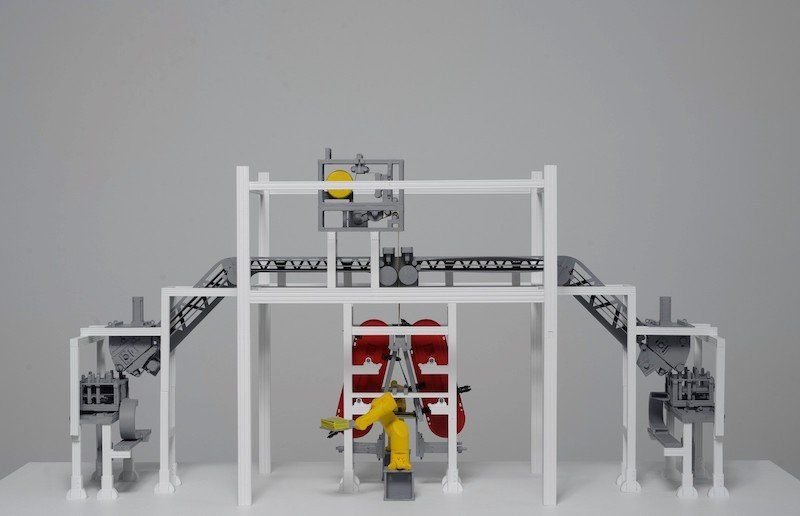

Das Fachgebiet Montage- und Handhabungstechnik der TU Berlin hat ein Verfahren entwickelt, das durch eine kontinuierliche Materialbewegung Stillstandzeiten im Verfahrensablauf vermeidet und dadurch eine Durchsatzsteigerung im Vergleich zum internationalen Stand der Technik um rund 150 Prozent erreichen soll – in der Zeit, in der heute 100 Batterien produziert werden, könnten in Zukunft mit dem neuen Verfahren 250 Batterien hergestellt werden. Der Einsatz von Transportsystemen mit linear umlaufenden Greifern erlaubt eine kontinuierliche Faltenerzeugung. Die Elektroden liegen dabei als zugeschnittene Folien und die Separatorfolie als Bandmaterial vor.

Das Forschungsprojekt mit dem durch das Zentrum für geistiges Eigentum der TU Berlin patentierten Verfahren befindet sich momentan in einer Demonstrationsphase. Im vom Bundesforschungsministerium geförderten Projekt KontiBAT (2017–2020) wird aktuell ein Demonstrator entwickelt, der das Funktionsprinzip der kontinuierlichen Z-Faltung belegt. Der im Test befindliche Demonstrator könnte am Projektende mit der anvisierten Durchsatzsteigerung eine Sprunginnovation für den Markt der Batteriezellproduktion darstellen.

Nach Projektende soll der Demonstrator mit Praxispartner im Anlagenbau, der Systemintegration und Zellherstellung zu einem seriennahen Prototyp weiterentwickelt werden. Das Projektteam sucht aktuell nach Kooperationspartner aus der Industrie, um die Innovation gemeinsam weiter in die Anwendung zu überführen, als auch aus der Wissenschaft, um das Verfahren in einem Folgeprojekt weiterzuentwickeln und auf andere Anwendungsgebiete zu übertragen.

Quelle: TU Berlin – Pressemitteilung vom 23.07.2019