Volkswagens Batteriesparte PowerCo will in ihren Zellfabriken in Europa und Nordamerika ganz neue Produktionsverfahren einsetzen und damit erhebliche Effizienz- und Nachhaltigkeitsvorteile bei der Volumenfertigung von Batteriezellen erzielen. Damit bestätigen sich Gerüchte, die einige Tage vor VWs nun offizieller Mitteilung aufgekommen waren, in welcher der Hersteller Details zu dem Projekt veröffentlicht.

Das in Salzgitter/Niedersachsen ansässige Batterie-Unternehmen des Volkswagen Konzerns arbeitet demnach unter anderem daran, das so genannte Dry Coating, auf deutsch Trockenbeschichtungsverfahren, zu industrialisieren. Mit dieser Technologie könne der Energieverbrauch in der Zellfertigung um rund 30 Prozent gesenkt werden. Das Fraunhofer-Institut hatte schon vor gut vier Jahren auf die Vorteile dieser Technologie hingewiesen, neben VW arbeitet auch Branchenprimus Tesla am Dry Coating.

In internen Tests bei PowerCo habe sich das entwickelte Verfahren bereits bewährt. Die Weiterentwicklung und Industrialisierung des Dry Coating-Verfahrens geht die PowerCo nun unter anderem zusammen mit dem deutschen Druckmaschinenspezialist Koenig & Bauer AG an. „Technologien wie das Dry Coating untermauern die technologische Schlagkraft der PowerCo“, sagt Thomas Schmall, Konzernvorstand Volkswagen Group Technology und Aufsichtsratsvorsitzender der PowerCo. VWs Batterie-Tochter habe „das nötige Know-how und die richtigen Experten, um die Zellfertigung auf ein neues Level zu bringen und erhebliche Kostenvorteile“ für die Kunden zu heben. Das Ziel seien „nachhaltige und günstige Batterien aus eigener Produktion.“

PowerCo und Koenig & Bauer haben einen Kooperationsvertrag zur Entwicklungszusammenarbeit (Joint Development Agreement) geschlossen. Das gemeinsame Ziel ist die Entwicklung einer Walzenanlage zur industriellen Pulverbeschichtung von Elektroden in Großserie. Beim Dry Coating-Verfahren müssen Elektroden nicht nass beschichtet und anschließend aufwändig getrocknet werden. Damit entfällt nicht nur der energieintensivste Teil der heutigen Zellfertigung, sondern auch der Einsatz von chemischen Lösemitteln. PowerCo testet und optimiert die Technologie bereits in einer Pilotlinie in einem Labor in Norddeutschland. Koenig & Bauer werde als Druckspezialist eine Anlage zur industriellen Pulverbeschichtung entwickeln.

Der neue Prozess hat nach PowerCo-Berechnungen das Potential, rund 30 Prozent Energie und demnach auch einiges an CO2-Emissionen sowie rund 15 Prozent Fabrikfläche und damit hunderte Millionen Euro Fertigungskosten pro Jahr zu sparen. Frank Blome, CEO der PowerCo SE: „Die Trockenbeschichtung ist für die Produktion das, was die Feststoffzelle für das Produkt ist – ein echter Game-Changer, der uns bei erfolgreicher Skalierung in Großserie eine klare Alleinstellung und damit klare Wettbewerbsvorteile verschafft.“

Pulver statt Brei: Die Besonderheiten des Dry Coating-Verfahrens

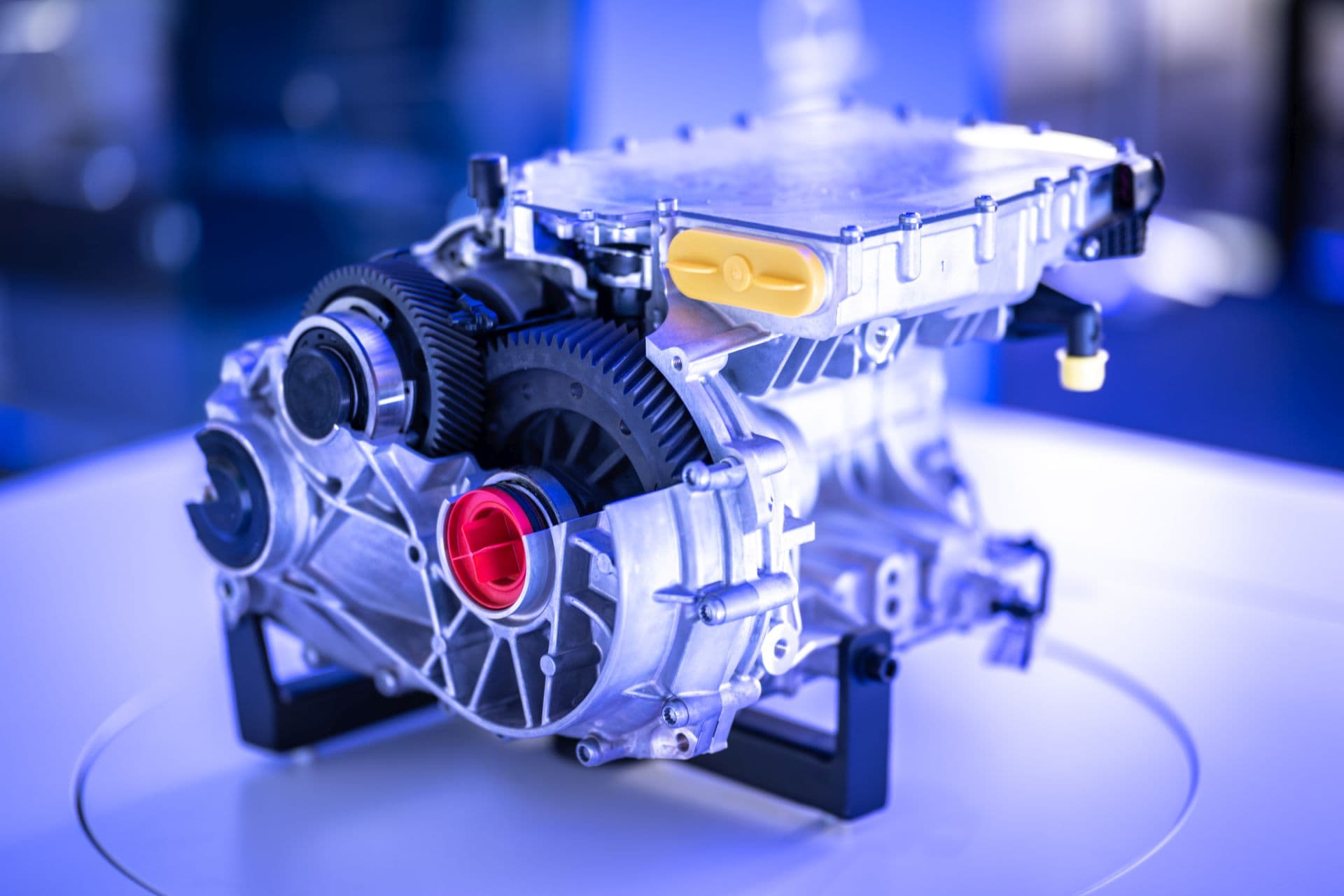

Die Elektroden (Kathode und Anode) stellen das „Herzstück” der Batteriezelle dar, das u.a. die Energiedichte und Leistungsfähigkeit der Batterie definiert. Bei der Elektrodenfertigung nach heutigem Industriestandard werden die Batteriematerialien mit Additiven und flüssigen Lösemitteln zu einem feuchten Brei verrührt (Mixing), dann auf Trägerfolien aus Kupfer bzw. Aluminium aufgetragen (Coating) und anschließend getrocknet (Drying) und gewalzt (Calendering).

Beim Dry Coating-Verfahren der PowerCo werden die pulverförmigen Basiszutaten ähnlich eines Druckverfahrens direkt auf die Folie gewalzt. Damit entfallen zwei von vier Prozessschritte der Elektrodenfertigung. Das Pulver könne auch ohne Lösemittel extrem dünn und gleichmäßig aufgetragen werden, die Schicht sei ungefähr so dünn wie ein Kopfhaar. Das soll „eine hervorragende Flächen-Energiedichte bei gleichzeitig hoher Lebensdauer und verbesserter Schnellladefähigkeit der Batteriezelle“ gewährleisten, so VW.

Innovationssprung für grüne Batteriezellen

Die Auswirkung auf den Flächenbedarf einer Zellfabrik wäre mit 15 Prozent Reduzierungspotential enorm. Pro Gebäudeblock einer Standard-Gigafactory mit rund 20 GWh Produktionskapazität entfallen demnach vier parallele Beschichtungs- und Trocknungslinien. Das entspreche mehr als 7000 Quadratmetern Fläche.

Die Außenlänge der Zellfabrikgebäude könne daher um jeweils rund 100 Meter reduziert werden. Der Wegfall der energieintensiv arbeitenden Trockenöfen und Absaugungsvorrichtungen spare eine Energiemenge, die dem Jahresverbrauch von rund 40.000 Privathaushalten entsprechen soll.

Zudem entfalle der Einsatz chemischer Lösemittel, die nach heutigem Industriestandard in rund 20 Meter hohen, silo-artigen Türmen außerhalb der Produktionshalle aufwendig und ebenfalls energieintensiv wiederaufbereitet werden müssen.

Die Entwicklungsphase der neuen Prozesstechnologie soll bis Ende 2024 abgeschlossen sein. Für den Zeitraum nach Erreichen der Entwicklungsziele seien zwischen PowerCo und Koenig & Bauer exklusive Rechte vereinbart worden, die im Detail vertraulich sind und für die gesonderte Verträge abgeschlossen werden sollen. Der Serieneinsatz sei aus heutiger Sicht ab 2026/2027 vorgesehen. PowerCo-Produktionsvorstand Sebastian Wolf (Chief Operations Officer): „Unsere Standardfabriken sind ,retrofittable‘, also einfach und schnell nach- oder umrüstbar. Wir haben insgesamt rund 30 absehbare Produkt- und Produktionsinnovationen von vornherein antizipiert und können die Fabrik auf alle relevanten neuen Prozesse umstellen, sobald diese marktreif sind.“

Quelle: Volkswagen – Pressemitteilung vom 16.06.2023

Wird geladen...