Mercedes-Benz hat zur Unterstützung der eigenen Nachhaltigkeitsziele das Technologieprogramm Tomorrow XX gestartet. Es folgt dem ganzheitlichen, interdisziplinären Ansatz, der sich bereits bei den Studien Vision EQXX und Concept AMG GT XX bewährt habe. Erstmals erstreckt sich ein XX‑Technologieprogramm jedoch über das gesamte Produktportfolio, so der Hersteller in einer aktuellen Mitteilung.

Tomorrow XX setze den Fokus auf Dekarbonisierung, Ressourcennutzung und Kreislaufwirtschaft – von der ersten Designskizze bis zum Ende des Lebenszyklus eines Fahrzeugs. Ziel ist es, die Vorteile der Entwicklungsansätze „Design for Environment“ und „Design for Circularity“ modellübergreifend und unabhängig vom Antrieb maximal zu nutzen.

Gemeinsam mit Lieferanten, Institutionen und Start-ups will Mercedes‑Benz die Grenzen des technisch Machbaren ausloten, um neue Lösungen zu entwickeln und in die Serienproduktion zu bringen. Eine nun präsentierte Ausstellung zeigt mehr als 40 Komponenten und Materialien, die bereits realisiert wurden oder die Möglichkeiten erkennen lassen. Das Technologieprogramm Tomorrow XX soll kontinuierlich wachsen und sich weiterentwickeln, wenn weitere Innovationen ihr Potenzial im Realbetrieb nach den strengen Standards des Unternehmens unter Beweis stellen.

„Es besteht kein Zweifel daran, dass das übergeordnete Ziel aller unserer Produkte darin besteht, unsere Kundinnen und Kunden zu begeistern und gleichzeitig die Automobilindustrie zu dekarbonisieren, den Ressourcenverbrauch zu senken und die Kreislaufwirtschaft voranzubringen. Innovation ist der Schlüssel, um dies zu erreichen“, sagt Olaf Schick, Mitglied des Vorstands der Mercedes-Benz Group AG, Integrity, Governance & Sustainability.

„Mit unseren Entwicklungsansätzen ‚Design for Environment‘ und ‚Design for Circularity‘ denken wir buchstäblich jedes einzelne Bauteil unserer Fahrzeuge von Grund auf neu“, ergänzt Entwicklungsvorstand Jörg Burzer. „Mit unserem Technologieprogramm Tomorrow XX treiben wir dies ganzheitlich im gesamten Produktportfolio voran und loten die Grenzen des Machbaren aus.“ Mehr als 40 neue, nachhaltigere Bauteil- und Materialkonzepte in den vergangenen zwei Jahren seien nur „ein Vorgeschmack auf das enorme Potenzial, das wir erschließen werden.“

CO₂-Emissionen senken, Rezyklat-Anteil erhöhen, Kreislaufwirtschaft ermöglichen

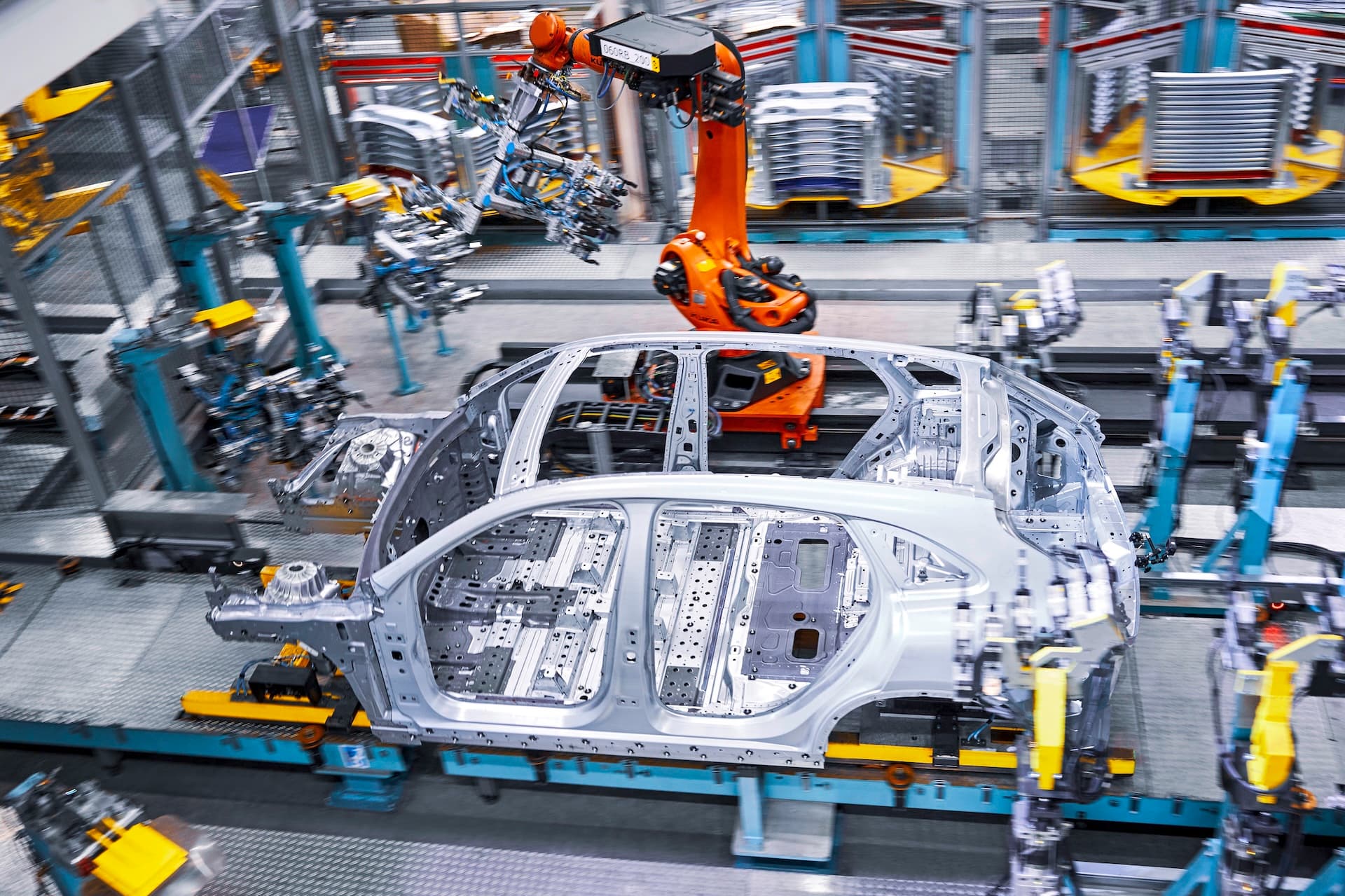

Das Technologieprogramm Tomorrow XX verfolgt einen kollaborativen und bereichsübergreifenden Ansatz. Mercedes‑Benz bündelt dafür seine Entwicklungskompetenz mit der von Partnerunternehmen entlang der gesamten Wertschöpfungskette – einschließlich Verwertungsfirmen und Start-ups. Das Ziel sei, ausnahmslos alle Bauteile und verwendeten Materialien auf den Prüfstand zu stellen: von der Batterie über den Karosserierohbau und die Interieur-Ausstattung bis hin zu Verkleidungsmaterialien und nicht sichtbaren Dämmstoffen.

Jedes Kilogramm CO₂ soll durchleuchtet und hinterfragt werden. Dabei gehe es um die zentralen Fragen: Welche Bauteile müssen neu konstruiert werden, damit sie sich einfach demontieren, reparieren und recyceln lassen? Welche Materialien müssen verändert, neu kombiniert oder ersetzt werden, um CO₂-Emissionen zu verringern, weniger Ressourcen zu verbrauchen und recyclingfähig zu sein? Welche Primärmaterialien können schon heute durch Rezyklate ersetzt werden?

Für E-Auto-Akkus etwa treibt Mercedes‑Benz den Aufbau einer eigenen Pilot-Recyclinganlage für Batterien in Kuppenheim voran, um den Wertstoffkreislauf vollständig zu schließen. Die Anlage befindet sich derzeit in der Forschungs- und Entwicklungsphase und verfolgt das Ziel, eine zukunftsfähige und nachhaltige Lösung für das Batterierecycling zu etablieren.

Die neuen Bauteil- und Materialkonzepte haben das Potenzial, den CO₂-Fußabdruck künftiger Serienfahrzeuge im Vergleich zum aktuellen Portfolio weiter zu senken und den Anteil von Sekundärmaterialien zu erhöhen – unter anderem durch neue und optimierte Kreisläufe. Die neuen Konzepte seien unter Berücksichtigung des hohen Niveaus bei Qualität, Design und Komfort von Mercedes‑Benz entwickelt worden – mit dem Ziel, das Thema Nachhaltigkeit besser umzusetzen. Das Spektrum reiche von disruptiven Forschungsansätzen in einer frühen Entwicklungsphase über Konzepte, die kurz vor der Serienreife stehen, bis hin zu Innovationen, die bereits in die Serienproduktion überführt wurden.

Bauteilkonstruktionen und Materialkombinationen neu denken

Tomorrow XX soll sowohl den CO₂-Fußabdruck als auch den Verbrauch von Primärressourcen deutlich verringern. Bereits in der frühen Phase der Produktentwicklung sollen der Einsatz und die Zusammensetzung aller verwendeten Materialien überdacht werden, um Anforderungen aus dem Umwelt- und Klimaschutz von Anfang an in die Fahrzeuge zu integrieren.

Dabei verfolge Mercedes-Benz das übergeordnete Ziel der Kreislaufwirtschaft („Design for Circularity”). Fahrzeuge sollen so entwickelt und produziert werden, dass der Verbrauch von endlichen Ressourcen minimiert, der Anteil an recycelten Materialien maximiert und Abfall reduziert wird, wie es auch beispielsweise BMW bereits verfolgt. Am Ende eines Fahrzeuglebens will Mercedes‑Benz den Kreislauf schließen und so viele Wertstoffe wie möglich in das System zurückführen.

Grundvoraussetzung für dieses stoffliche Recycling ist, dass sich Bauteile einfach demontieren und unterschiedliche Materialien sortenrein voneinander trennen lassen. Sogenannte Monomaterialien sind besser recycelbar, da sie ohne weitere Trennung direkt dem Recyclingprozess zugeführt werden können und damit eine wertvolle Ressource für neue Produkte sind. Materialmischungen lassen sich hingegen viel schwerer recyceln und werden daher teilweise nur thermisch verwertet, sprich: zur Energiegewinnung verbrannt.

Unzertrennliches trennbar machen: kreislauffähiger Scheinwerfer und neue Verbindungstechnologie

Mercedes-Benz arbeitet deshalb daran, die Konstruktion auch hochkomplexer Bauteile so zu verändern, dass sie sich schnell und einfach in ihre Einzelteile zerlegen lassen können. Ein vielversprechendes Forschungsprojekt von Tomorrow XX ist ein kreislauffähiger Scheinwerfer. Die verschiedenen Komponenten wie Abdeckscheibe, Abdeckblende und -rahmen, Gehäuse und Elektronik sind nicht wie heute üblich miteinander verklebt, sondern verschraubt. Dadurch lassen sie sich einfach, schnell und ohne Beschädigung voneinander trennen.

Dies steigert auch die Reparaturfähigkeit, da alle Komponenten einzeln ausgetauscht werden können. So muss beispielsweise nach einem Steinschlag nicht der komplette Scheinwerfer ersetzt werden, sondern nur die Abdeckscheibe. Das bedeutet für Kundinnen und Kunden, dass Reparaturen zukünftig effizienter durchgeführt werden könnten.

Durch eine längere Lebensdauer können Ressourcen geschont und CO₂-Emissionen vermieden werden. Ein weiterer Vorteil ist die bessere Recyclingfähigkeit des Scheinwerfers. Denn die einzelnen Module bestehen jeweils nur aus einem Material, wodurch sie sich leicht sortieren und effizient recyceln lassen. Perspektivisch bietet diese Monomaterial-Bauweise die Möglichkeit, mehr Rezyklat einzusetzen und einen Großteil davon aus Alt-Scheinwerfern zu beziehen. So könnte der Anteil an Sekundärmaterialien im Vergleich zu heutigen Scheinwerfern fast verdoppelt und die CO₂-Emissionen nahezu halbiert werden.

Ein ähnlich komplexes Bauteil ist die Türinnenverkleidung. Sie besteht aus unterschiedlichen Komponenten, die durch Ultraschallschweißen verbunden werden. Um die einzelnen Materialien einfacher und besser trennen zu können, hat Mercedes‑Benz eine neue Verbindungstechnologie entwickelt. Sie hat eine angepasste Form der thermoplastischen Nietverbindungen, die sich ohne Aufwand wieder lösen lassen. Dadurch können die einzelnen Komponenten ohne Beschädigung und schneller als bisher getrennt werden. Dies würde ebenfalls Reparaturprozesse vereinfachen. Zudem verbessert die optimierte Demontierbarkeit die Recyclingfähigkeit der einzelnen Materialien. Die neue Technik könnte in Zukunft eine Vielzahl von thermoplastischen Verbindungen im Interieur ersetzen.

Einsatz von Monomaterialien und Rezyklaten forcieren

In einem modernen Mercedes‑Benz stecken im Durchschnitt rund 250 Kilogramm Kunststoff. Viele dieser Bauteile bestehen aus Mischkunststoffen, die sich nur eingeschränkt werkstofflich verwerten lassen und daher häufig thermisch verwertet werden. Eine Rückführung in hochwertige Produkte ist meist nicht möglich. Das Technologieprogramm Tomorrow XX legt daher einen besonderen Fokus darauf, den Einsatz von Monomaterialien zu forcieren und gleichzeitig Primärressourcen durch Sekundärmaterialien zu ersetzen.

PET-Monosandwich halbiert den CO₂-Fußabdruck einer Türtasche

So ist es Mercedes‑Benz gelungen, für verschiedene Interieur-Bauteile ein Sandwichverbundsystem zu entwickeln, das nur noch aus einem einzigen Kunststoff besteht: recyceltem PET. Die Basis bildet ein Schaumkern, der durch seine Knochenstruktur das Gewicht, zum Beispiel einer Türtasche, um über 40 Prozent senkt gegenüber dem bisherigen Materialsystem aus Primärkunststoff – bei gleichbleibender Performance. Die Deckschichten bestehen aus einem innovativen Gemisch von unterschiedlichen PET-Fasern, die für die nötige Steifigkeit des Verbundsystems sorgen. Das PET-Monosandwich kombiniert Leichtbau, Rezyklateinsatz und Kreislauffähigkeit mit wirtschaftlicher Verfahrenstechnik. Es wurde 2024 mit dem international renommierten Materialica Award in der Kategorie „CO₂-Effizienz“ ausgezeichnet und steht kurz vor der Serienreife.

Die hohe Recyclingfähigkeit von PET ermöglicht es, Primärmaterialien in Fahrzeugen zu ersetzen. Aktuell arbeitet das Unternehmen daran, auch Teppichböden und Fußmatten ausschließlich aus PET mit hohem Recyclinganteil herzustellen. Dadurch könnte der CO₂-Fußabdruck dieser Teile um bis zu 75 Prozent gesenkt werden.

Mercedes‑Benz will den Anteil an marktverfügbaren Pre- und Post-Consumer-Rezyklaten (PCR) konsequent erhöhen. So wurde beispielsweise im neuen CLA ein Wischwasserbehälter eingeführt, der zu 100 Prozent aus recyceltem statt primärem Polypropylen besteht. Auch Bauteile wie Stoßfänger vorne und hinten könnten bis zu 25 Prozent PCR enthalten.

Neue Ansätze bei der Aluminiumherstellung mit bis zu 86 Prozent Sekundärmaterial

Aluminium spielt eine zentrale Rolle in der Fahrzeugarchitektur. Die Produktion dieses Materials zählt jedoch zu den energieintensivsten Industrien weltweit. Um deren Emissionen langfristig zu senken, verfolgt Mercedes‑Benz gemeinsam mit Technologiepartnern einen mehrstufigen Transformationsansatz über die gesamte Wertschöpfungskette hinweg. Das Unternehmen fördert den Einsatz intelligenter Lösungen und Technologien durch mehrjährige Abnahmeverträge sowie die intensive Zusammenarbeit in der Materialforschung und -entwicklung.

Mercedes‑Benz arbeitet laut eigener Aussage bereits mit allen Partnern an der konsequenten CO₂-Reduktion und macht die Umstellung auf alternative Energiequellen zum Vergabekriterium. 40 Prozent des Aluminiums für den neuen CLA seien bereits in Elektrolyseanlagen mit erneuerbaren Energien produziert worden. Das führe zu einer Verringerung um rund 400 Kilogramm CO₂ pro Fahrzeug im Vergleich zum nicht elektrifizierten Vorgängermodell. Darüber hinaus hat Mercedes‑Benz bereits heute Aluminium von seinem strategischem Partner Hydro in der Serienproduktion, das 70 Prozent weniger CO₂-Emissionen aufweist als der europäische Durchschnitt. Bis 2030 wollen die Partner den CO₂-Fußabdruck noch weiter senken – um rund 90 Prozent.

Die Nutzung von hochwertigem Recyclingmaterial ist ein weiterer Hebel, um den Bedarf an energieintensivem Primäraluminium zu verringern, ein wichtiger Beitrag im Hinblick auf eine werkstoffliche Kreislaufwirtschaft. Ein vielversprechendes Beispiel ist eine Aluminium-Seitenwand mit einem Anteil von bis zu 86 Prozent Post-Consumer-Schrott aus beispielsweise alten Felgen, Fensterrahmen und Altfahrzeugen – bei gleichbleibenden Material- und Oberflächeneigenschaften.

Auf dem Weg zum nahezu CO₂-freien Stahl

Neben Aluminium ist Stahl ein Material, dessen konventionelle Herstellung ebenfalls CO₂-intensiv ist. Deshalb setzt der Hersteller auch hier gezielt auf innovative Technologien und Partnerschaften mit führenden Stahlherstellern. Im Fokus stehen Verfahren, die den Ausstoß von Treibhausgasen nahezu vollständig vermeiden können. Kern dieser Entwicklung ist die Ablösung der klassischen Hochofenroute durch eine Kombination aus wasserstoffbasierter Direktreduktion, gepaart mit erhöhtem Schrotteinsatz im Elektrolichtbogenofen. Werde dieser Prozess vollständig mit erneuerbarer Energie betrieben, lasse sich der CO₂-Ausstoß deutlich senken – so weit, dass nahezu CO₂-freier Stahl entstehen könne. Mercedes‑Benz hat hierzu schon Vereinbarungen mit verschiedenen Partnern geschlossen.

Auf dem Weg dorthin setzt Mercedes‑Benz bereits heute Stahlprodukte in der Serienproduktion ein, die einen Schrottanteil von 100 Prozent aufweisen und im Elektrolichtbogenofen gefertigt werden. Dadurch verringert sich der CO₂-Fußabdruck um mehr als 60 Prozent gegenüber der klassischen Hochofenroute.

Klar ist: Bauteile aus Stahl, die für Kundinnen und Kunden sichtbar sind, haben die anspruchsvollsten Oberflächenanforderungen. Bei der Herstellung werden aktuell primär Pre-Consumer-Schrotte mit einem Anteil von 16 bis 25 Prozent eingesetzt. Tests mit Material, das anteilig aus Post-Consumer-Schrotten besteht, laufen derzeit sehr vielversprechend. Diese speziell aufbereiteten Schrotte stammen ausschließlich aus Altfahrzeugen.

Urban Mining macht den Mercedes von heute zur wertvollen Rohstoffquelle für den Mercedes von morgen

Werkstoffe sollen an ihrem Lebensende nicht das Problem, sondern die Ressource sein. Daher will Mercedes‑Benz Altfahrzeuge strategisch als urbane Rohstoffquelle nutzen. Wertschöpfungsketten sollen geschlossen und Sekundärrohstoffe für den Einsatz in neuen Mercedes‑Benz Fahrzeugen zurückgewonnen werden.

Gemeinsam mit seinem Partner TSR Group hat Mercedes‑Benz im vergangenen Sommer ein Pilotprojekt zum Urban Mining gestartet. Im Nordwesten Deutschlands wird ein innovativer Rücknahmestandort für ausgediente Fahrzeuge errichtet. Das Pilotprojekt liefert wichtige Erkenntnisse für die Skalierung und Integration von Post-Consumer-Materialien in zukünftigen Baureihen. Damit leistet es einen wesentlichen Beitrag zur Sicherung von recycelten Rohstoffen, die wieder in den Produktkreislauf integriert werden können.

Im Rahmen des Technologieprogramms Tomorrow XX arbeitet der Autohersteller mit seinen Partnerunternehmen bereits an einer Vielzahl weiterer Konzepte, um bisherige Materialien durch Post-Consumer-Rezyklate aus Altfahrzeugen zu ersetzen – und so den eigenen Wertstoffkreislauf zu schließen.

Neues Leben für Altreifen als hochwertige Lederalternative und schalldämmende Absorber

Ein großes Potenzial bieten auch Altreifen. In einem chemischen Recyclingprozess wird aus ihnen zunächst Pyrolyse-Öl erzeugt. Dieses kann mit zertifiziertem Biomethan aus Landwirtschaftsabfällen kombiniert werden. Beide Rohstoffe werden anschließend gemäß Massenbilanzverfahren zu Kunststoff verarbeitet. Dieser innovative Recyclingkunststoff hat die gleichen Eigenschaften wie Neukunststoff, der aus fossilen Rohstoffen hergestellt wird. Damit lässt er sich als kurzfristige Drop-in-Lösung in der laufenden Serie einsetzen. Als erstes Bauteil hat Mercedes‑Benz bereits einen Bügeltürgriff aus diesem Recycling-Kunststoff in verschiedenen Baureihen eingeführt.

Aus dem auf Altreifen basierenden Kunststoff-Rezyklat lässt sich mithilfe von Biotechnologie auch eine hochwertige Lederalternative fertigen. In Kombination mit biobasierten Proteinen entsteht ein Material, das in Aufbau und Struktur echtem Leder ähnle und auch in herkömmlichen Nachgerbeprozessen verarbeitet werden könne. Dies ermögliche nicht nur eine sehr hochwertige Optik und Haptik, sondern auch technische Eigenschaften, die dem bisherigen Leder überlegen sind. So verfüge das Material über doppelt so hohe Höchstzugkräfte wie Echtleder, sei extrem temperaturbeständig und zugleich atmungsaktiv, wasserfest sowie deutlich leichter. Im Vergleich zu Echtleder verringere sich der CO₂-Fußabdruck um rund 40 Prozent. Zudem könne der auf Kunststoff-Rezyklat basierende Anteil erneut recycelt werden.

Neben dem chemischen Recycling lassen sich Altreifen auch mechanisch wiederverwerten. Mercedes‑Benz arbeitet daran, aus geschredderten Altreifen Absorber herzustellen. Deren Fasern dienen unter anderem zur Geräuschminimierung. Diese Absorber werden als Schwingungstilger direkt auf die Unterbodenverkleidung aufgeschweißt. Für die notwendige Stabilität des Faserverbunds sorgt ein geringer Anteil an BiCo-Fasern (Mehrkomponentenfasern aus Polymeren). Die im Absorbervlies verbleibenden Gummipartikel aus den Altreifen wirken sich dabei nicht nachteilig aus. Im Gegenteil: Sie tragen zusätzlich zur Verbesserung der Dämmleistung bei.

Ventilgehäuse und Motorlager aus recycelten Airbags

Airbags sind aus glasfaserverstärktem Polyamid hergestellt, das sich problemlos recyceln lässt. Das Technologieprogramm Tomorrow XX hat bereits zwei Bauteile, die aus recycelten Airbags hergestellt werden könnten, identifiziert und erprobt. Dazu gehören Motorlager und das anspruchsvolle Ventilgehäuse im Thermomanagement. Es muss einem hohen Druck von 0,01 bis 5 bar standhalten und extreme Temperaturen von -40 bis +130 Grad Celsius aushalten. Dies zeigt, wie es gelingen kann, hochwertige Werkstoffe im Fahrzeug zu neuen hochtechnischen Produkten zu machen.

Unterbodenverkleidung aus recycelten Mischkunststoffen von Altfahrzeugen

Eine weitere innovative Lösung ist eine Unterbodenverkleidung, die mit komplett recycelten Kunststoffen von Schrottfahrzeugen hergestellt ist. Diese gemischten Kunststoffe fallen beispielsweise in der sogenannten Schredderleichtfraktion bei der Verwertung von Altfahrzeugen an. Dies ist ein Stoffstrom, der heute überwiegend thermisch verwertet wird. Mercedes‑Benz will ihn jetzt zurück in den Wertstoffkreislauf führen als Ersatz für Neukunststoffe. So könnte der CO₂-Fußabdruck der Unterbodenverkleidung um bis zu 40 Prozent sinken.

Der Einsatz dieses Recyclingwerkstoffs ist bei allen schwarzen und wenig belasteten Kunststoffteilen denkbar. Darüber hinaus wird hier auch die Nutzung von rezyklierten Glasfasern untersucht. Mit dem 100-prozentigen Post-Consumer-Kunststoffrezyklat auf Basis von Altfahrzeugen verkörpert die innovative Unterbodenverkleidung perfekt den Gedanken des geschlossenen Wertstoffkreislaufs. Sie wurde 2025 mit dem renommierten Materialica Award in der Kategorie „Prozess“ ausgezeichnet – und steht kurz vor der Serieneinführung.

Recycelte Bremsbeläge könnten CO₂-Emissionen um bis zu 85 Prozent senken

Mercedes‑Benz betreibt seit vielen Jahren ein eigenes Rücknahmesystem für Verschleißbauteile (MeRSy). Damit ist das Unternehmen in der Lage, anfallende Komponenten aus den Niederlassungen wieder zu verwerten. Im Rahmen von Tomorrow XX hat die Mercedes‑Benz Forschung in Zusammenarbeit mit Lieferanten ein Bremsbelag-Konzept entwickelt, das Abfälle aus alten Bremsbelägen mit einem Anteil von bis zu 40 Prozent wieder in neuwertigen Bremsbelägen zum Einsatz bringt. Die CO₂-Einsparung für diese hochkomplexe Materialmischung ist mit bis zu 85 Prozent besonders interessant. Ergänzt wird die Komponente durch eine Bremsbelagsrückenplatte aus CO₂-reduziertem Stahl.

70 Prozent weniger CO₂-Emissionen in der Wertschöpfung der Batteriezelle

Die Batterie ist das zentrale und teuerste Bauteil eines Elektroautos – und zugleich das Bauteil mit dem höchsten CO₂-Fußabdruck. Mercedes‑Benz verfolgt daher einen ganzheitlichen mehrstufigen Transformationsansatz zur Dekarbonisierung der Batteriezelllieferkette. Der erste Hebel liegt bei den direkten Lieferanten, die Batteriezellen produzieren. Mit einem Liefervertrag für Mercedes‑Benz verpflichten sich die Zellhersteller zur Nutzung von Grünstrom in ihren Produktionsstätten, um energieeffiziente Prozesse und eine kontinuierliche Emissionssenkung umzusetzen. Mercedes‑Benz arbeitet zudem mit spezialisierten Partnern zusammen, um die Produktionsprozesse von Elektroden auf Grünstrom umzustellen und innovative Technologien zu integrieren.

Um die Dekarbonisierung der Zellproduktion aktiv voranzutreiben, setzt Mercedes‑Benz darüber hinaus auf ein Bündel konkreter Maßnahmen. So wird beispielsweise die Trockenbeschichtung als zukunftsweisende Technologie erforscht. Sie ersetzt die energieintensive Trocknung mit Heißluft und sorgt vor allem bei der Produktion von Elektroden (insbesondere Kathoden) für erhebliche CO₂-Einsparpotenziale. Diese Zellkomponenten sind entscheidend für die Leistungsfähigkeit der Batterie, aber auch für deren CO₂-Bilanz. Darüber hinaus kann dank dieser zukunftsweisenden Technologie auf umweltrelevante Hilfsstoffe wie zum Beispiel NMP (N-Methyl-2-Pyrrolidon) gänzlich verzichtet werden.

Ein weiterer Hebel ist der verstärkte Einsatz von sekundärem (recyclierten) Kathoden- und Anodenmaterial für die Zelle. Mercedes‑Benz arbeitet gemeinsam mit seinen Partnern an Batterien, deren Zellen mit maximalem Rezyklat-Anteil der Anoden- und Kathodenmaterialien hergestellt werden. Das Unternehmen testet zudem in Kuppenheim eine Pilot-Recyclinganlage für Batterien und will damit neue Maßstäbe für nachhaltige Batterierecycling-Lösungen setzen. Ziel ist es, den kompletten Wertstoffkreislauf zu schließen und so die Zukunft der Elektromobilität noch umweltfreundlicher zu gestalten.

Zur CO₂-Senkung auf Batteriezellebene setzt Mercedes‑Benz durch konzeptionelle Maßnahmen auch auf die Dekarbonisierung und den Rezyklat-Einsatz in den Gehäuse- und Zellmodulkomponenten. Bereits das Batteriesystem der neuen MMA-Plattform von Mercedes‑Benz beinhaltet Aspekte des „Design for Circularity“. Durch den Einsatz von recyclingfähigen Materialien, für die Kreislauf-Ökonomien bestehen – zum Beispiel Stahl – kann der CO₂-Fußabdruck signifikant verringert werden. Zur Verbesserung der Recyclingeffizienz werden die Komponenten dann nach dem „Design for Circularity“-Ansatz konzipiert. Das bedeutet: Auf Verbundkomponenten und nicht trennbare Fügetechniken wird verzichtet. Die Zerlegbarkeit auf Einzelteilebene und das damit verbundene sortenreine Recycling der Bauteile ermöglicht es, die Qualitäten der zurückgewonnenen Materialien zu verbessern.

Neue Wege im Umgang mit Biodiversität

Über geschlossene Kreisläufe und Ressourcenschonung kann auch ein Beitrag zur Biodiversität, Wasserqualität und Sicherung von Menschenrechten in der Lieferkette geleistet werden. Mercedes‑Benz hat konkrete Biodiversitätsanalysen an ausgewählten Bauteilen wie Scheinwerfern, Fußmatten und Türverkleidungen durchgeführt. Ziel ist es, die Auswirkungen der Materialwahl und der Wertschöpfungskette auf Ökosysteme und natürliche Ressourcen besser zu verstehen und zu verringern. Durch den verstärkten Einsatz von Sekundärmaterialien und die Schließung von Materialkreisläufen kann das Risiko von Umweltverschmutzung und Flächeninanspruchnahme gesenkt werden – zwei zentrale Hebel zur Förderung der Biodiversität. Die gewonnenen Erkenntnisse fließen in die Entwicklung nachhaltiger Fahrzeugkonzepte ein und stärken den Pionier-Ansatz von Mercedes‑Benz in diesem zunehmend wichtigen Zukunftsfeld.

Innovative Auswahl von Primärmaterialien und Werkstoffkombination

Auch bei der Auswahl von Primärmaterialien und Werkstoffkombinationen prüft Mercedes‑Benz konsequent neue Lösungen, um den CO₂-Fußabdruck zu senken und Ressourcen zu schonen. Kurz vor der Serienreife steht eine innovative Werkstoffkombination für den Halter, der die Mittelkonsole mit dem Rohbau verbindet. Es ist ein anspruchsvolles Bauteil, das hohen Kräften beispielsweise bei einem Seitencrash standhalten und in einem sehr beengten Bauraum realisiert werden muss. Bislang wird es aus Magnesium-Druckguss gefertigt. Dieses Leichtmetall bietet Vorteile beim Gewicht, verfügt aber über einen hohen CO₂-Fußabdruck und ist kostenintensiv.

Im Rahmen des Technologieprogramms Tomorrow XX hat die Forschung und Entwicklung einen Mittelkonsolenhalter aus dem glasfaserverstärktem Kunststoff Polypropylen mit Stahleinlegern entwickelt. Diese Werkstoffkombination hat sich bei weniger beanspruchten Bauteilen bereits bewährt. Durch umfangreiche Computersimulationen sei es gelungen, die ideale Mischung zu finden, die die technischen Anforderungen des Halters erfüllt. Die neue Werkstoffkombination hat das Potenzial, den CO₂-Fußabdruck des Bauteils um über 90 Prozent zu senken. Zudem ermöglicht sie geringere Material- und Fertigungskosten und bietet Rohstoffunabhängigkeit im Vergleich zu Magnesium. Derzeit laufen die letzten Tests vor der Serieneinführung.

Auch für das Ober- und Unterteil der Instrumententafel hat das Tomorrow XX Team eine neue Werkstoffkombination gefunden. Statt unterschiedlicher Kunststoffarten lässt sich das Bauteil komplett aus Kunststoffen der Polyolefin-Familie fertigen. Die Fokussierung auf eine Kunststofffamilie ermöglicht das mechanische Recycling des kompletten Aufbaus – ohne Trennung der einzelnen Schichten.

Einen ähnlichen Ansatz der Materialsubstitution verfolgt das Team bei der Unterbodenverkleidung am Heck. Bereits in einem früheren Projekt wurde der Einsatz von geschäumtem Polypropylen (Expanded Polypropylen, EPP) entwickelt und abgesichert. Seitdem steht diese Innovation im Portfolio und kann in neuen Fahrzeugprojekten eingesetzt werden. EPP ist ein gängiges Material, das beispielsweise für Fahrradhelme und Kühlboxen verwendet wird. Es ist deutlich leichter als das bislang übliche Polypropylen und senkt das Bauteilgewicht um rund 50 Prozent. Dies bedeutet einen halbierten Rohstoffbedarf und entsprechend weniger CO₂-Emissionen bei der Herstellung. Durch das geringere Gewicht sinkt zudem der Energieverbrauch über die gesamte Nutzungsphase eines Fahrzeugs hinweg, was die CO₂-Bilanz weiter verbessert. EPP lässt sich bis zu achtmal recyceln. Es kann in die sogenannte Schredderleichtfraktion überführt werden, aus der künftig wieder Verkleidungsteile entstehen.

Zukunftspotenzial fossilfreie Kunststoffe: Türmodulträger aus biobasierten Werkstoffen

Die Entwicklung eines innovativen Türmodulträgers verkörpert beispielhaft das Ziel, in Zukunft auf fossile Rohstoffe möglichst zu verzichten. Der Grundträger und das Seilantriebsgehäuse bestehen aus biobasiertem Polypropylen (PP), das mit rezyklierten Glasfasern verstärkt ist. Biobasiertes PP wird aus nachwachsenden Rohstoffen wie Pflanzenölen und Altfetten hergestellt. Zudem arbeitet die Chemieindustrie zunehmend an neuen Herstellungswegen, bei denen anstelle fossiler Rohstoffe beispielsweise grünes Methanol oder grüner Wasserstoff zum Einsatz kommen.

Biobasiertes PP bietet ähnliche Eigenschaften wie petrochemisch basiertes PP, hat jedoch einen niedrigeren CO₂-Fußabdruck. Die Schienen des Modulträgers sind aus einer schrottreichen Aluminiumlegierung, die Schienengleiter aus mechanisch recyceltem Polyamid (PA) gefertigt. Die Umlenkrollen bestehen aus dem hochmolekularen thermoplastischen Material Polyoxymethylene, das im Massenbilanzverfahren aus gespeichertem CO₂ hergestellt wird (CO₂-to-Plastic). Mit dem innovativen Türmodulträger lässt sich der CO₂-Fußabdruck im Vergleich zum heutigen Bauteil um rund 30 Prozent senken.

An diesem mehrteiligen Modul wird deutlich, wie wichtig es ist, konkurrierende Nachhaltigkeitstechnologien gegeneinander zu bewerten. Fossilfreie Kunststoffe werden in Zukunft immer wichtiger werden. Bereits heute besteht bei vielen Kunststofftypen die Möglichkeit, auf fossile Rohstoffe zu verzichten. Als alternative Quellen stehen CO₂, Biomethan oder Biomasse zur Verfügung. Die Lieferkette und die Wirtschaftlichkeit dieser Alternativen sind jedoch an vielen Stellen noch nicht reif für den automobilen Großserieneinsatz. Um diesen Wandel aktiv voranzutreiben und den Einsatz erneuerbarer Kohlenstoffquellen zu beschleunigen, ist Mercedes-Benz als erster Automobilhersteller im Jahr 2025 der „Renewable Carbon Initiative“ (RCI) beigetreten. Die Mitgliedschaft unterstützt gezielt die Entwicklung und Umsetzung neuer nachhaltiger Kunststofflösungen – wie sie auch für Komponenten wie den Türmodulträger relevant sind.

Bionicast: Design für effiziente Materialnutzung

Im Vision EQXX hat Mercedes‑Benz erstmals Gussbauteile eingesetzt, die mithilfe eines innovativen bionischen Optimierungsansatzes entwickelt wurden. Die Methode sorgt dafür, dass Material nur dort verwendet wird, wo es die Rahmenbedingungen notwendig machen. Dies macht ein Bauteil leichter und ressourcenschonender. Die Methodik ermöglicht eine effiziente Bauteilauslegung für die Serienentwicklung, wobei bereits früh produktionstechnische Anforderungen berücksichtigt werden. Erste Bauteile nach dem Bionicast-Prozess sind bereits in Serienfahrzeugen verbaut, weitere sollen folgen. Im Vergleich zu herkömmlichen Bauteilen können bis zu 25 Prozent Gewicht und Material eingespart werden.

Bauteile und Materialien von Grund auf neu zu denken, hilft dabei, den Rohstoffverbrauch zu senken. Gleichzeitig steigert es die Effizienz der Prozesse, verringert den Energiebedarf und trägt so zur Dekarbonisierung bei. All diese Aspekte sollen die Ingenieurinnen und Ingenieure von Mercedes‑Benz bereits zu Beginn der Entwicklung fest im Blick haben. Diese Fortschritte ergänzen die bereits erreichten Meilensteine in der Produktion. Dazu zählt der weiterhin kontinuierliche Ausbau erneuerbarer Energien an den eigenen Standorten.

Quelle: Mercedes-Benz – Pressemitteilung vom 11.12.2025

Wird geladen...