Die erste Produktionsanlage für die Zelllackierung ist im BMW-Werk Leipzig in den Serienbetrieb gegangen. Damit nimmt der Ausbau der E-Komponentenfertigung beim Münchener Autobauer weiter Fahrt auf.

„Ab 2024 werden wir am Standort Leipzig die gesamte Prozesskette der Hochvoltbatteriefertigung abbilden können“, sagt Markus Fallböhmer, Leiter Batterieproduktion bei der BMW Group. „Damit leistet das Werk einen wichtigen Beitrag für die Transformation zur Elektromobilität.“ Ziel der BMW Group ist, bis 2030 mindestens die Hälfte des Absatzes mit vollelektrischen Fahrzeugen zu erzielen. Dafür werden nach Unternehmens-Angaben seit 2020 bis Ende 2024 mehr als 800 Millionen Euro in den Auf- und Ausbau der E-Komponentenfertigung am sächsischen Standort investiert.

Zusätzlich zu den zwei bestehenden Fertigungslinien für Batteriemodule und der neuen Lackieranlage für Batteriezellen sollen bis April 2024 eine weitere Batteriemodullinie, vier Zelllacklinien und zwei Montagelinien zur Fertigung von Hochvoltbatterien hinzukommen. In diesem Jahr gehen im Abstand von rund zwei Monaten alle geplanten Zelllacklinien in die Serienproduktion. Die neue Zelllackierungsanlage im Leipziger Werk nimmt 2.300 Quadratmeter Fläche in der ehemaligen Produktionshalle des BMW i3 ein, dessen Produktion im Sommer vergangenen Jahres endete.

Direkt nach dem Auslauf wurde die Produktionshalle in knapp einem halben Jahr für die E-Komponentenfertigung umgebaut und die Mitarbeitenden entsprechend qualifiziert. Die Anlage kann mehr als 10 Millionen Zellen pro Jahr lackieren und schafft pro Stunde über 2.300 Zellen. Die lackierten Zellen werden für die Batteriemodulfertigung in Leipzig produziert, die Module für die vollelektrischen Modelle BMW i4 und BMW iX1 herstellt. Eine weitere Batteriemodullinie im Leipziger Werk stellt E-Komponenten für den BMW iX her.

Von der Zelllackierung zur Hochvoltbatterie

Die Fertigung von Hochvoltbatterien gliedert sich in drei aufeinanderfolgende Prozessschritte: Zelllackierung, Modulfertigung und Montage der Hochvoltbatterie. Die Produktion erfolgt in hochautomatisierten Prozessen. BMW bezieht die Batteriezellen von Partnern, die diese nach genauen Vorgaben des Unternehmens produzieren. Eingesetzt werden dabei laut Pressemitteilung unterschiedliche Batteriezellen – je nachdem, welche für das jeweilige Fahrzeugkonzept die besten Eigenschaften liefern.

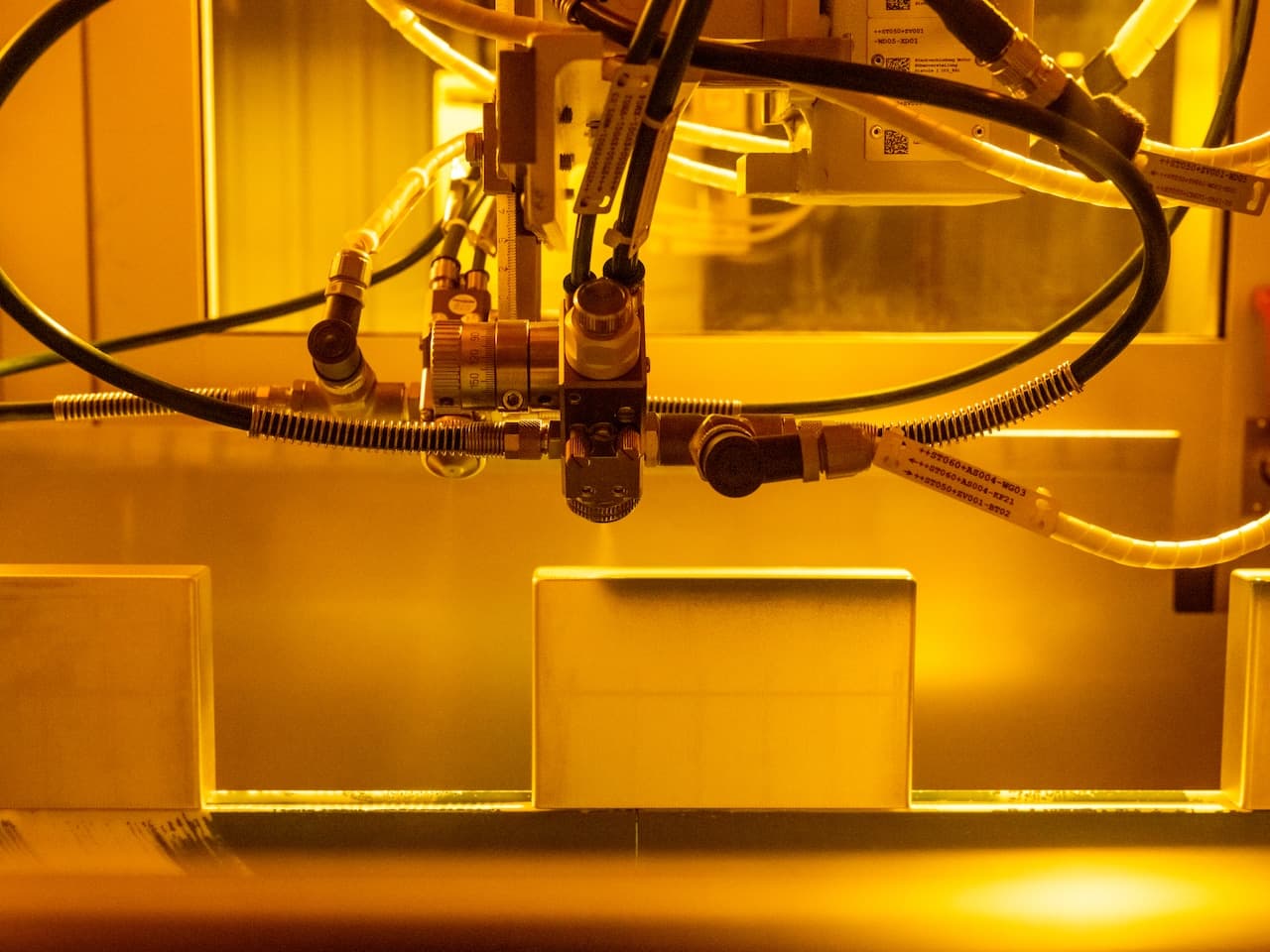

Bei der Zelllackierung werden die Lithium-Ionen-Zellen zunächst mit einem Laser vorbehandelt und strukturiert. Das bedeutet: Ein Laserstrahl „meißelt“ eine Struktur in die unlackierte Zelle, um damit die Oberfläche zu vergrößern und die Oberflächenspannung des Aluminiumgehäuses zu reduzieren. Die anschließende Plasmareinigung entfernt Schmutzpartikel und Oxide. Beide Verfahren dienen der besseren Lackhaftung. Die Zellen werden anschließend in einer speziell entwickelten Anlage in zwei Schichten lackiert und UV-gehärtet. Der Lack sorge dann für eine optimale Isolierung der Zellen. Zum Abschluss erfolgt eine vollautomatische Qualitätskontrolle in drei Schritten, bei der die Schichtdicke und die Oberflächengüte des Lacks überprüft werden. Abschließend wird eine Hochvoltprüfung durchgeführt, um eine fehlerfreie Lackierung sicherzustellen.

Bei BMW werden die Zellen blau lackiert – und das nicht einfach nur so. Die Farbe wurde bewusst gewählt, da blau für die Positionierung und als Akzentfarbe der BMW-i-Elektrofahrzeuge eine bedeutende Rolle spielt. Der Standort Leipzig ist im Produktionsnetzwerk von BMW das Pionierwerk der Elektromobilität, da mit dem BMW i3 von 2013 bis 2022 das erste vollelektrische Modell der Bayern gebaut wurde. Nach der Zelllackierung werden die Batteriezellen zu einer größeren Einheit, den sogenannten Batteriemodulen, zusammengefügt. Die fertigen Batteriemodule werden anschließend gemeinsam mit den Anschlüssen zum Fahrzeug, Steuergeräten und Kühlaggregaten in ein Aluminiumgehäuse montiert. Die Größe und Form des Aluminiumgehäuses sowie die Anzahl der verwendeten Batteriemodule sind je nach Fahrzeugvariante unterschiedlich. So entsteht eine optimal an das Fahrzeug angepasste Hochvoltbatterie.

Zukunftsfähigkeit des Leipziger Werks sichergestellt

Die E-Komponentenfertigung ist Impulsgeber für den weiteren Ausbau des Leipziger Werks. Künftig sollen E-Komponenten auf einer Fläche von rund 150.000 mQuadratmetern produziert werden. „Das ist eine nachhaltige Investition in die Zukunftsfähigkeit des Leipziger Werks“, bekräftigt Werkleiterin Petra Peterhänsel. Denn mit dem Werksausbau sei die Sicherung von Arbeitsplätzen und sogar ein Zuwachs an Stellen verbunden. „Derzeit sind bereits mehr als 800 Mitarbeiterinnen und Mitarbeiter in der E-Komponentenfertigung am Standort Leipzig tätig, bis 2024 werden es mehr als 1.000 sein.“

Ein nächster großer Meilenstein für das Werk ist die Produktion des Mini-Countryman-Nachfolgers, der ab Ende diesen Jahres in Leipzig vom Band rollen wird. Das Crossover-Modell werde sowohl mit Verbrennungsmotoren als auch reinem Elektro-Antrieb angeboten. Die Hochvoltbatterien für den vollelektrischen Countryman kommen dann aus der werkseigenen Produktion.

Quelle: BMW Group

Wird geladen...