Rimac Technology hat auf der IAA Mobility 2025 in München eine neue Batteriegeneration vorgestellt, die auf Festkörper-Technologie setzt. Das Unternehmen gilt als wichtiger Zulieferer im Premium- und Luxussegment und arbeitet mit Herstellern wie Porsche, BMW oder Aston Martin zusammen. Im Mittelpunkt steht eine Plattform, die in Zusammenarbeit mit ProLogium und der Mitsubishi Chemical Group entsteht. ProLogium steuert die Zellen bei, während Mitsubishi Materialkompetenz in die Partnerschaft einbringt.

Gemeinsam entsteht ein Konzept, das hohe Energiedichte mit kompaktem Aufbau verbindet. Die Batterie soll nicht nur mehr Energie speichern, sondern auch weniger wiegen und zusätzliche Sicherheitsreserven bieten. Damit rückt ein Element näher, das für die nächste Phase der Elektromobilität entscheidend sein könnte.

Rimac Technology ordnet die Entwicklung in ein breiteres Portfolio ein. Neben der Festkörper-Variante verfolgt das Unternehmen auch Ansätze mit etablierten Zellformaten. Die Evo-Plattform nutzt NMC-Zellen im 46XX-Format und setzt auf ein thermoplastisches Gehäuse, das in Zusammenarbeit mit Kautex entstand. Daneben bietet die Hybrid-Technologie flexible Lösungen für unterschiedliche Leistungsprofile. So entsteht ein Baukasten, mit dem verschiedene Kundenbedürfnisse abgedeckt werden können, während die Festkörper-Batterie als Zukunftsbaustein weiter heranwächst.

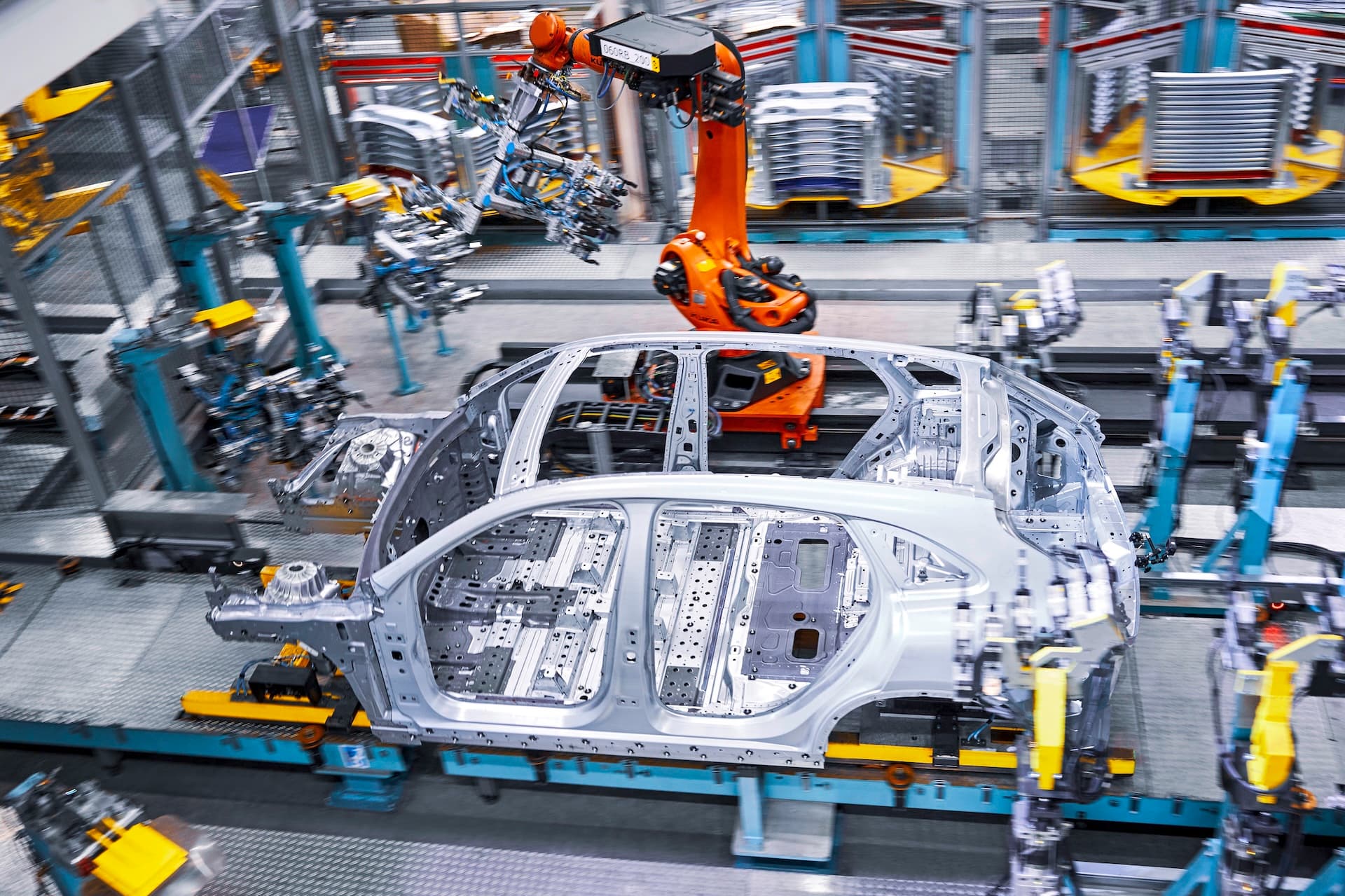

Die industrielle Basis dafür ist bereits angelegt. Rimac Technology produziert in Kroatien an zwei Standorten mit über 95.000 Quadratmetern Fläche. Der moderne Campus in Zagreb bündelt Entwicklung und Fertigung und wurde mit mehr als 200 Millionen Euro ausgebaut. Das Unternehmen betont, keine reinen Konzepte zu zeigen, sondern Lösungen, die in hohen Stückzahlen umsetzbar sind. Damit sollen Autohersteller Planungssicherheit bekommen, wenn sie die Festkörper-Technologie in Serienmodelle einführen wollen.

Auch die Partner setzen auf Verlässlichkeit. ProLogium hat früh begonnen, Festkörper-Zellen industriell zu entwickeln. Das Unternehmen brachte bereits 2013 einen keramischen Separator auf den Markt und fertigt seit 2024 Zellen in einem Werk in Taiwan. Eine weitere Produktionsstätte in Frankreich soll ab 2028 die vierte Generation von Festkörper-Zellen liefern. Diese Entwicklung verdeutlicht, dass die Technologie Schritt für Schritt in den Bereich industrieller Serienfertigung hineinwächst.

Für Rimac Technology ergibt sich daraus die Chance, Festkörper-Batterien in marktfähige Plattformen zu übersetzen. Die Kooperationen mit etablierten Autoherstellern wie Porsche oder BMW zeigen, dass die Nachfrage vorhanden ist. In den vergangenen Monaten hat das Unternehmen zudem neue Projekte mit Ceer Motors angekündigt. Mit einer geplanten Fertigung von Zehntausenden Einheiten pro Monat baut Rimac Technology Kapazitäten auf, die den Übergang von Prototypen zu Serienlösungen unterstützen sollen.

Der Kern des Konzepts bleibt die technische Verbesserung. Höhere Energiedichte ermöglicht längere Reichweiten oder kompaktere Batteriepakete. Geringeres Gewicht wirkt sich direkt auf Effizienz und Fahrdynamik aus. Verbesserte Sicherheit erleichtert es, Batterien in verschiedene Karosseriekonzepte zu integrieren. Hersteller erhalten dadurch mehr Spielraum, Design, Kühlung und Crashstrukturen präzise auf ihre Autos abzustimmen.

Mit dieser Kombination positioniert sich Rimac Technology als ein Zulieferer, der nicht nur auf kurzfristige Projekte setzt, sondern die Weichen für die kommenden Jahre stellt. Die Festkörper-Technologie könnte so den Übergang von Premium-Segmenten in die Breite beschleunigen – und Rimac Technology liefert das technische Fundament dafür.

Quelle: Rimac Technology – Pressemitteilung per Mail

Wird geladen...