Das BMW-Stammwerk in München ist bereit für die Fertigung der nächsten Fahrzeuggeneration. Im neuen Karosseriebau und der neuen Montage wurden die Produktionsanlagen installiert und die Funktionstests erfolgreich abgeschlossen. Bei diesem sogenannten „Common Function Test“ führen die Anlagen Trockenübungen durch. Dabei prüfen die Produktionsplaner und Anlagentechniker die Maschinen bis ins letzte Detail. Sämtliche Produktionsschritte werden dabei ohne Bauteile im System ausgeführt. Takt für Takt komplettiert sich somit ein unsichtbares Fahrzeug. Es entsteht zwar kein Auto, dafür aber die Gewissheit: Alles läuft wie geplant.

Peter Weber, Leiter des BMW Group Werks München, freut sich: „Pünktlich zu den Feiertagen haben wir einen wichtigen Meilenstein erreicht: Die Produktionsanlagen sind in allen Technologien startklar und unsere Mitarbeitenden werden bereits für die Produktion des BMW i3 geschult. Damit nähern wir uns in großen Schritten der Produktion von Vorserienfahrzeugen, die dann vollständig aus unserem Werk kommen.“

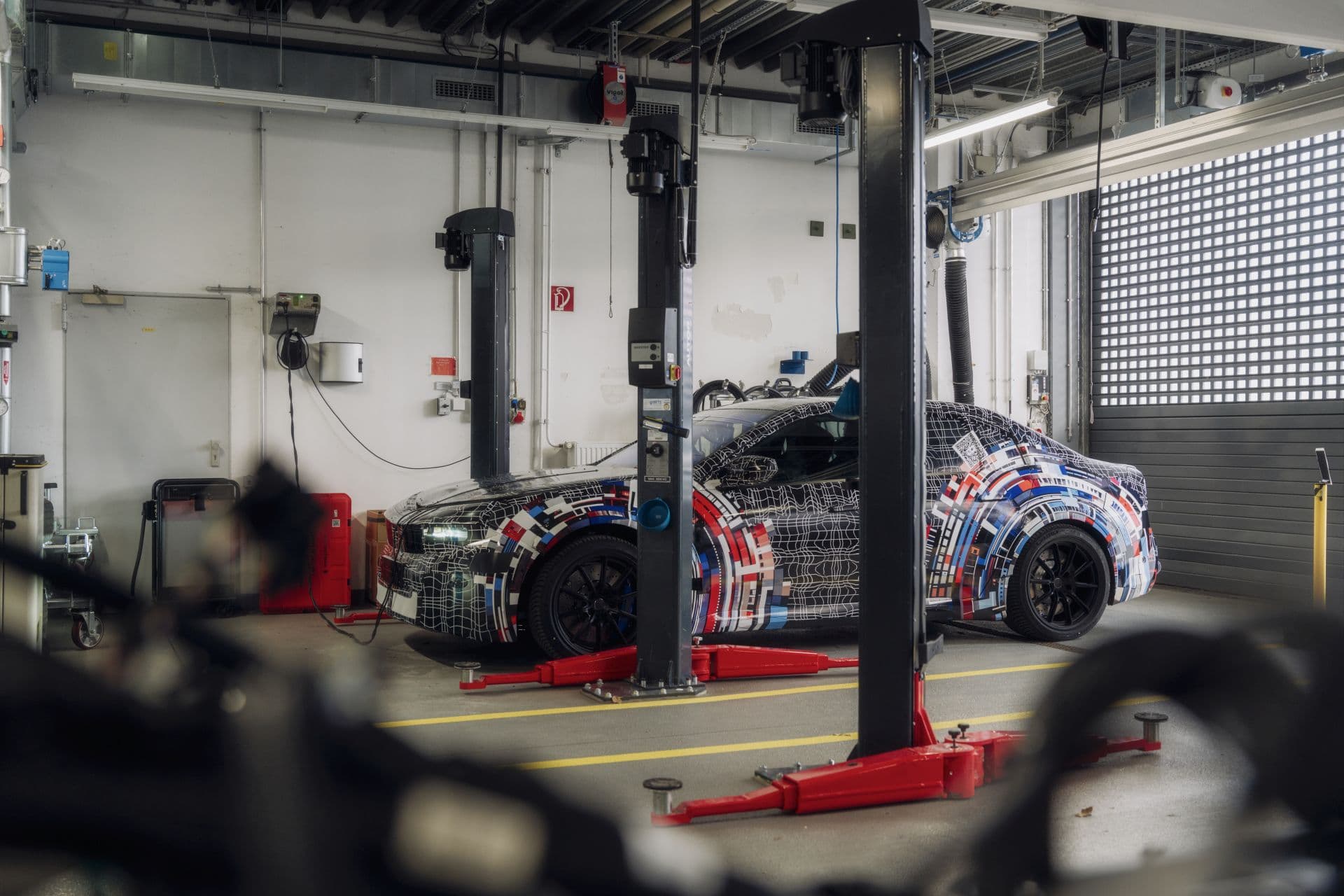

Bis dahin müssen sich die Mitarbeitenden des Werks allerdings noch ein wenig gedulden. Die Montage der Elektrolimousine i3, die bisher im nahegelegenen Forschungs- und Innovationszentrum aufgebaut wurde, wird im Januar ins Werk am Olympiapark verlegt. Damit sind alle Technologien im Werk München startklar, um das komplette Produktionssystem weiter auf Herz und Nieren zu überprüfen. Die Serienproduktion des neuen i3 soll dann in der zweiten Jahreshälfte 2026 anlaufen.

Das Werk München ist konsequent auf die Grundsätze der BMW iFactory ausgerichtet. So wurden der neue Karosseriebau und die neue Montage von Anfang an digital geplant und aufgebaut. Auch die bestehenden Anlagen im Presswerk und der Lackiererei sind in die virtuelle Fabrik der BMW Group integriert. Der Funktionstest konnte so bereits in allen Technologien für die neue Fahrzeuggeneration lange im Voraus virtuell durchgeführt werden.

Innerhalb von nur 18 Monaten fanden auf rund einem Drittel der Werksfläche umfangreiche Umbauten statt. Alte Hallen wurden zurückgebaut, eine neue Montage, Logistik und ein neuer Karosseriebau aufgebaut. All dies bei laufender Produktion von bis zu 1000 Fahrzeugen der 3er und 4er Reihe pro Tag.

Quelle: BMW – Pressemitteilung vom 18.12.2025

Wird geladen...