Experten des Engineering-Spezialisten IAV haben ein Batteriekonzept entwickelt, das sich deutlich besser recyceln lassen soll als bestehende Akkusysteme und obendrein eine erheblich bessere CO2-Bilanz aufweise. Der Clou dabei: Das Konzept sei nicht nur für künftige Fahrzeuge interessant, sondern könne auch in bestehende E-Modelle integriert werden, so IAV in einer aktuellen Mitteilung.

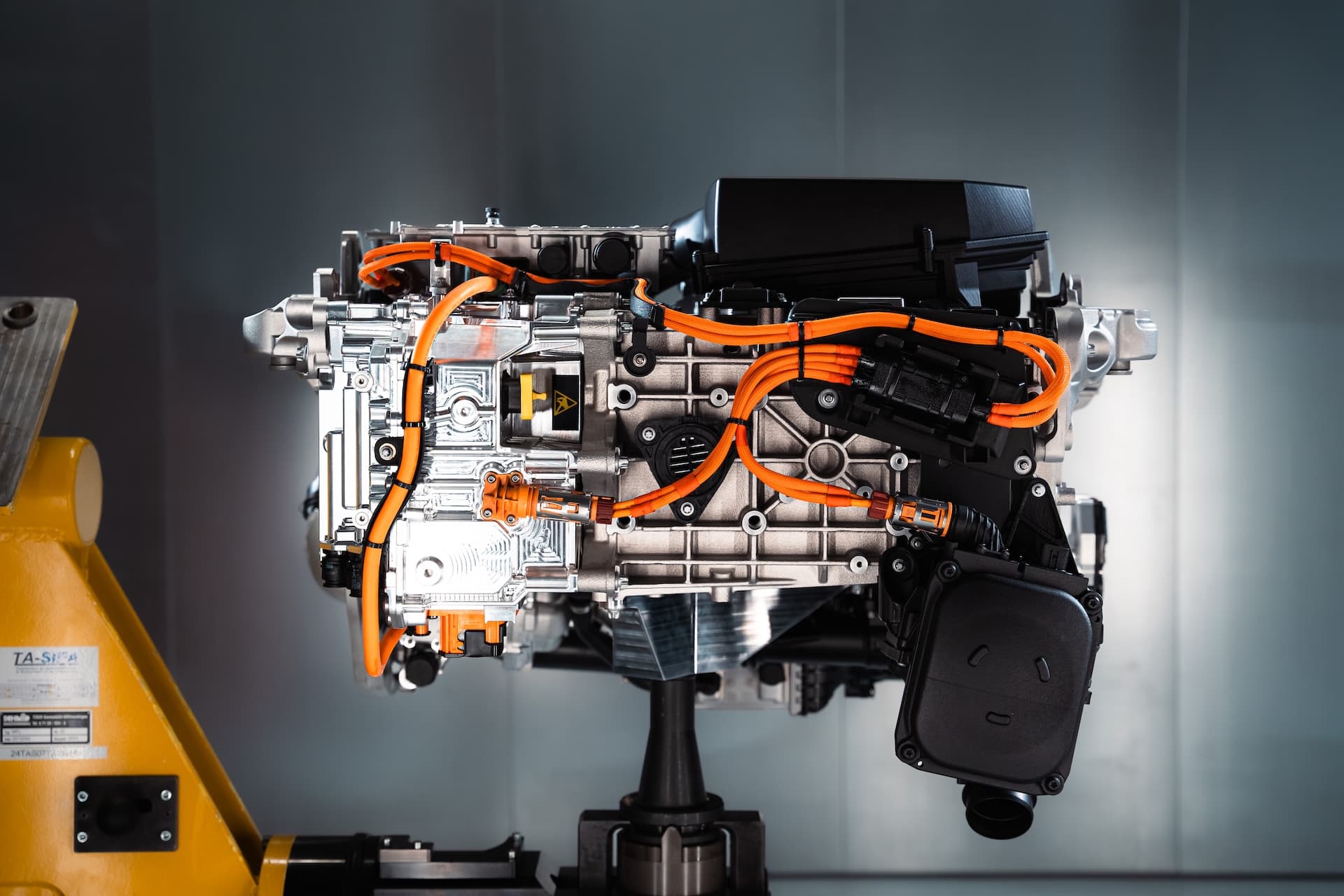

Mit dem Hochlauf der E-Mobilität richtet sich die Aufmerksamkeit zunehmend auf das Herzstück des Fahrzeugs: die Batterie. Kaum eine Woche vergeht ohne eine Meldung zu technologischen Fortschritten in der Batterieforschung. Im Fokus: Reichweite steigern und Haltbarkeit verlängern. Auffällig selten seien jedoch Informationen zu Fortschritten im Recycling von Hochvoltbatterien.

Spezialisten von IAV wollen eine Lösung gefunden haben, mit der ausgediente Akkus ressourcenschonender zerlegt, und ihre wertvollen Materialien effizienter wiederverwertet werden können. Über den gesamten Lebenszyklus einer Batterie betrachtet, können mit dieser Methode IAV zufolge bis zu 20 Prozent CO2-Emissionen eingespart werden. Das Konzept zahle damit auch auf eine mögliche Modernisierung der europäischen Rechtsvorschriften für Batterien ein. Der Vorschlag der EU-Kommission für eine EU-Batterieverordnung sieht im Rahmen ökologischer Mindestanforderungen eine stufenweise Anhebung der Recyclingziele für bestimmte Rohstoffe in Lithium-Ionen-Batterien bis 2030 vor.

„Bislang fertigen Hersteller ihre Batterie- und Modulgehäuse überwiegend aus Aluminium mit verschiedenen Legierungen. Für das gesamte Batteriesystem kommen am Ende hunderte Schrauben zum Einsatz, dazu wird viel geklebt und geschweißt“, sagt Michael Clauß, Fachreferent für Batterieentwicklung bei IAV. Gängige Produktionsverfahren und die verwendeten Materialien erschweren jedoch das Zerlegen und damit ein sortenreines Recycling. „Darum werden viele Batterien geschreddert. Wertvolle Materialien und Trägerelemente, die in neuen Batterien verwendet werden könnten, gehen damit verloren“, erklärt Clauß.

Kernelement des IAV-Konzepts ist eine neuartige Konstruktion von Modul- und Batteriegehäuse. Diese würden künftig aus recyclingfähigeren Materialien gefertigt und sollen dank innovativer Verbindungstechniken leichter zusammengefügt und getrennt werden können. Damit sinken IAV zufolge auch die Kosten für Produktion und Recycling der Peripheren Elemente um bis zu 50 Prozent gegenüber herkömmlichen Batteriesystemen.

Stahl statt Aluminium

Das IAV Batteriekonzept ersetzt Aluminium durch Stahl. Das Material lasse sich im Recycling-Prozess leichter und mit weniger Energie trennen als Aluminium. Durch konsequenten Leichtbau erhöhe sich das Gewicht der Batterie durch die Verwendung von Stahl nur um rund ein bis eineinhalb Prozent, was bezogen auf die Fahrleistung (Performance wie Reichweite) vernachlässigbar sei. Statt vielfältiger Schraublösungen, Verklebungen und Schweißnähte haben IAV-Ingenieure neue Verbindungstechniken eingeführt. Wo immer möglich, kommen Klick- und Steckverbindungen zum Einsatz. Damit könne die Zahl der Verschraubungen um zwei Drittel reduziert werden, und auch Verklebungen und Verschweißungen lassen sich so signifikant zurückfahren.

„Dank des neuen Aufbaus können Recycler das Batteriesystem leichter und schneller zerlegen. Das Design ist so ausgelegt, dass Roboter große Teile der Arbeit übernehmen können“, so Michael Clauß weiter. Mit dem von IAV entwickelten Konzept sollen sich Batteriesysteme für neue E-Modelle in der Summe günstiger und umweltfreundlicher auslegen lassen. Zugleich können Lieferanten und Hersteller bereits entwickelte Systeme nachträglich mit der IAV-Methode optimieren, wie Clauß abschließend erklärt: „Der Vorteil für den Kunden liegt darin, dass die Batterie am Ende die gleichen Abmessungen und Anschlüsse wie zuvor aufweist, also ohne Probleme in bestehende Fahrzeugstrukturen integriert werden kann.“

Quelle: IAV – Pressemitteilung vom 07.06.2021