Volkswagen bietet künftig E-Mobilität für alle – und übernimmt dabei einer Mitteilung zufolge auch die Verantwortung für einen komplexen Prozess: Angefangen beim Konzept für die Fahrzeuge über Produktion, Vertrieb und Betrieb bis hin zum Recycling der wertvollen Rohstoffe aus Elektroauto-Akkus. Dafür wird am Standort Salzgitter, südwestlich von Braunschweig, eine Pilotanlage für Batterie-Recycling gebaut.

Die Fahrzeugbatterie besteht aus vielen Batteriezellen. Sie füllen fast die gesamte Fläche des Fahrzeugbodens zwischen den beiden Achsen aus. Bis vor kurzem wurden Batterien als Sondermüll angesehen. Dabei können sie als Rohstoffquellen dienen. Deshalb arbeiten die Ingenieure aus dem Bereich Komponente bereits an einem Recycling-Konzept für Batterien. Das Ziel: Rohstoffe in die Prozesskette der Herstellung zurückzuführen.

„Seit zehn Jahren forschen wir bei Volkswagen dazu, wie wir Rohstoffe zurückgewinnen können. Dazu gehören vor allem Kobalt, Lithium, Mangan und Nickel“, erklärt Thomas Tiedje, Leiter Technische Planung. Die Mehrfachnutzung vor allem dieser vier Rohstoffe ist auch deshalb so wichtig und nützlich, weil deren Abbau und Nutzung für die CO2-Bilanz eines Unternehmens entscheidend ist.

„Wir haben bereits nachhaltige Batteriekompetenz im Konzern und bauen diese weiter aus“, sagt Tiedje. So stimmen sich im Komponenten-Werk Braunschweig Management und Belegschaft bereits seit Monaten auf Zeiten mit viel Spannung ein. Ende 2019 sollen die ersten Batteriepakete für die Elektroauto-Familie ID. das Werk verlassen.

Diese Batterien werden dann in die Montagewerke geliefert, anfangs vor allem nach Zwickau. Dort startet ebenfalls Ende 2019 die ID. Produktion. Weitere Standorte und Fahrzeuge für die Elektro-Ära, wie das SUV ID.CROZZ, die Limousine ID.VIZZION und der Lifestyle-Bulli ID.BUZZ werden später mit Batterien aus Braunschweig beliefert.

Parallel wird in Salzgitter mit dem „Center of Excellence“ eine Pilotanlage zur Batteriezellenfertigung gebaut. Dazu gehört ab 2020 eine Recyclinganlage, zunächst für 1200 Tonnen pro Jahr. Das entspricht 3000 Fahrzeugbatterien. Eine weitere Kapazitätserhöhung für den Hochlauf der Elektromobilität ist angedacht. Ohnehin soll es aber erst ab Ende der 2020er Jahre zu größeren Mengen an Rückläufern kommen. Denn erst dann wird ein erster Teil der Elektroautos das Ende seine Nutzungsdauer erreicht haben.

Was passiert beim Recyceln von Batterien?

Zunächst werden die Rückläufer nach speziellen Prüfkriterien analysiert. Danach gibt es zwei Wege: Entweder wird die Batterie einem sogenannten „zweiten Leben“ zugeführt oder sie wird recycelt.

Ein zweites Leben können Batterien unter anderem als Bestandteil von flexiblen Ladesäulen führen. Das sind Schnellladesäulen, deren Betrieb, etwa bei Festivals oder Großveranstaltungen, den Besuchern zur Verfügung stehen. Sie arbeiten nach dem Prinzip einer Power-Bank, wie sie jeder vom Handy kennt. Alternativ sind die Schnellladesäulen mit Stromanschlüssen versehen und versorgen entlang von Autobahnen und Bundesfernstraßen Elektroautos beim schnellen Nachladen auf langen Strecken mit Strom. Für alle diese und viele weitere Anwendungen sind Batterien in einem „zweiten Leben“ bestens geeignet.

Jede Batterie wird optimal verwertet

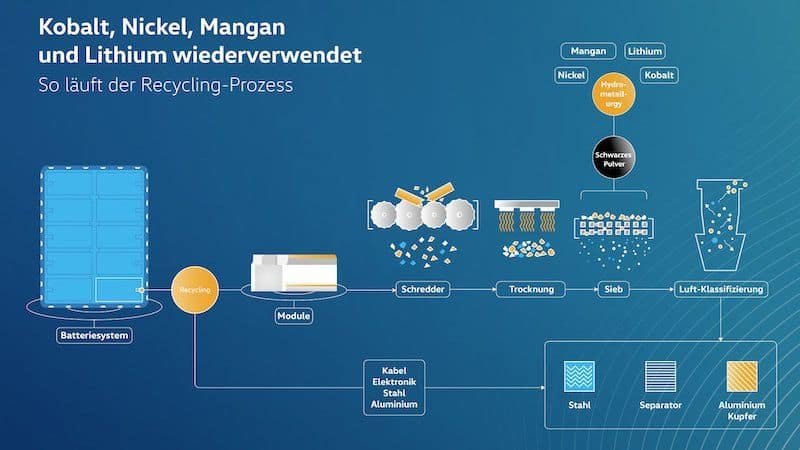

Wird die Batterie nicht einem zweiten Leben zugeführt, wird sie von den Mitarbeitern in Salzgitter für die Wiederverwertung vorbereitet: Dazu werden die einzelnen Bestandteile zunächst geschreddert. Anschließend wird das Material getrocknet und gesiebt. So gewinnen die Mitarbeiter das sogenannte „schwarze Pulver“. In ihm sind die wertvollen Rohstoffe – Nickel, Mangan, Kobalt und Lithium – enthalten. Diese müssen dann nur noch einzeln getrennt werden. Danach stehen sie für die Produktion neuer Batterien zur Verfügung.

Die Anlage in Salzgitter ist ein Pilotprojekt. Sie ist von Anfang an kostenneutral, Investitionen und Nutzen halten sich die Waage. Das hat vor allem damit zu tun, dass Entsorgung und Neubeschaffung von Rohstoffen finanziell aufwendig ist: Das Unternehmen müsste sowohl für Beschaffung als auch Entsorgung hohe Investitionen leisten. „Dann recyceln wir es lieber gleich selbst und qualifizieren dabei unsere Mitarbeiter, zumal wir in Zukunft hohe Stückzahlen erwarten“, sagt Thomas Tiedje.

Dem Projekt in Salzgitter sollen in den nächsten Jahren weitere dezentrale Recyclinganlagen folgen. Sie sichern nicht nur eine saubere Umwelt, sondern sind dann auch aus wirtschaftlichen Gründen interessant.

Langfristig steht ein ehrgeiziges Ziel: 97 Prozent aller Rohstoffe sind zu recyceln. Heute sind es 53 Prozent, mit der Anlage in Salzgitter werden es 72 Prozent werden. In der Tat: Das ist noch ein ganzes Stück bis zum Ziel von 97 Prozent. Auch wenn viele kleine Schritte nötig sind, alles dient einer übergeordneten Agenda: Volkswagen tut alles, um die E-Mobilität nachhaltig zu machen.

Quelle: Volkswagen – Pressemitteilung vom 20.02.2019