Anfang Februar 2021 startete die erste Phase des dreijährigen EU-geförderten Innovationsprojekts LEVIS mit einer digitalen Auftaktveranstaltung. LEVIS zielt darauf ab, Leichtbaukomponenten für Elektroautos unter Verwendung von Ökodesign- und Kreislaufansätzen zu entwickeln. Das Konsortium – bestehend aus Industrie- und Forschungspartnern aus sieben Ländern – plant anschließend, die technische und wirtschaftliche Durchführbarkeit der Produktion dieser Komponenten in drei realen Demonstratoren in großem Maßstab aufzuzeigen.

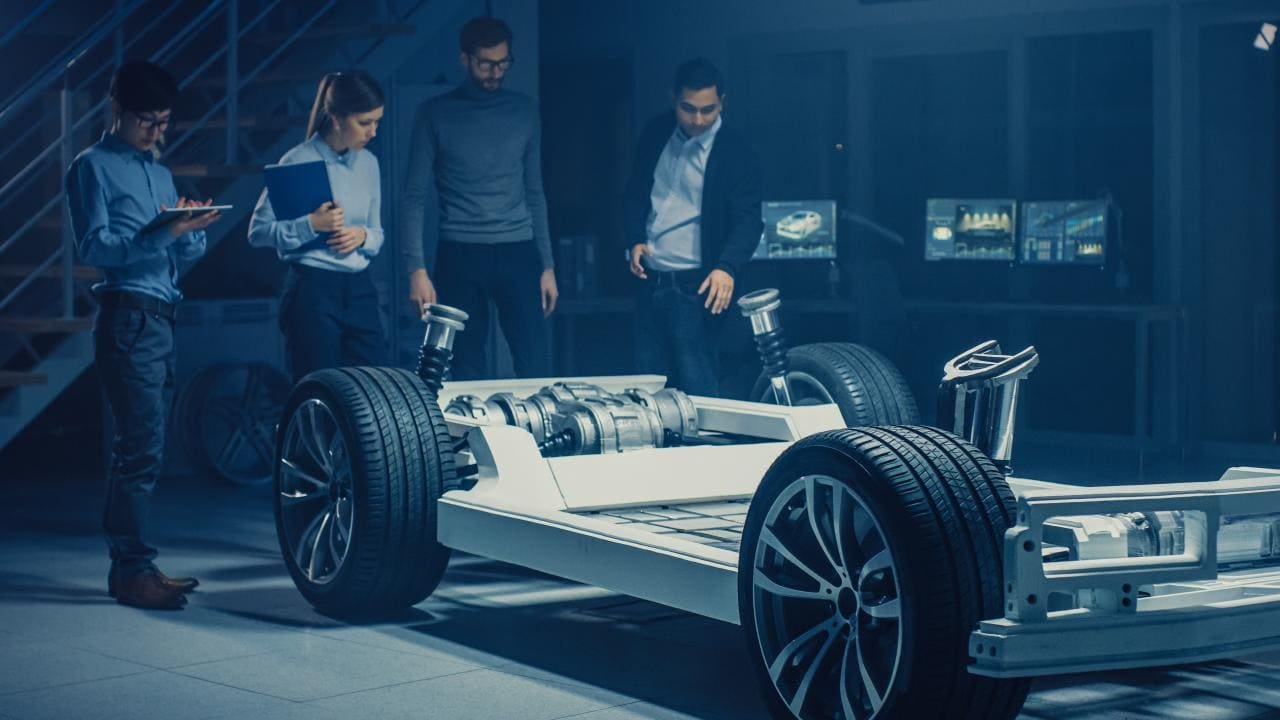

Da Elektroautos von schweren Batterien angetrieben werden, müssen Automobilhersteller und -zulieferer nach neuen Leichtbautechnologien suchen, um dieses Mehrgewicht in anderen Fahrzeugkomponenten zu kompensieren. Diese Technologien können direkt dazu beitragen, die Fahrzeugeffizienz in Bezug auf den kWh-Verbrauch pro km und die Fahrzeugreichweite (km mit einem vollen Batteriezyklus) zu verbessern und die Umweltbelastung zu reduzieren.

Um diese Herausforderung zu lösen, haben sich dreizehn Industrie- und Forschungspartner aus sieben Ländern zusammengeschlossen, um kosteneffiziente Leichtbaukomponenten für Elektrofahrzeuge unter Anwendung von Ökodesign- und Kreislaufansätzen zu entwickeln. Die technische und wirtschaftliche Machbarkeit sowie die Umweltauswirkungen werden anhand von drei realen Demonstratoren aufgezeigt: einem Querlenker, einer Batteriehalterung und einem Querträger.

„Hierfür werden wir Multi-Material-Lösungen verwenden, die auf thermoplastischen Verbundwerkstoffen aus Kohlenstofffasern basieren, die optimal mit Metallen integriert sind und mit kostengünstigen und skalierbaren Fertigungstechnologien hergestellt werden“, sagt José Ramón Valdés, Projektkoordinator von ITAINNOVA (Instituto Tecnológico de Aragón). Dank ihrer hervorragenden spezifischen mechanischen Eigenschaften seien diese Verbundwerkstoffe bei fachgemäßer Kombination mit Metallen ideal für Leichtbauanwendungen geeignet.

In diesem Sinne zielt LEVIS darauf ab, Lösungen für diese Multi-Material-Komponenten zu entwickeln, die auf spezifischen umweltfreundlichen Harzen und Verstärkungssystemen, kosteneffizienten Herstellungsprozessen, optimierten Verbindungen, hochentwickelten Simulationsmethoden und Technologien zur Überwachung des Strukturzustandes basieren. Die Kombination dieser Entwicklungen soll es ermöglichen, leichte, kostengünstige und umweltfreundliche Komponenten zu erhalten, ohne ihre mechanische Leistung, strukturelle Integrität und Zuverlässigkeit zu beeinträchtigen, und darüber hinaus ihre Lebensdauer zu verbessern.

Der nächste große Trend im Design basiert auf Kreislaufwirtschaft

„Die Leichtbaukomponenten werden mit einem kreislaufbasierten Ansatz entwickelt. Das bedeutet, dass wir besonderes Augenmerk auf die Verwendung von recycelbaren Materialien legen und die Komponenten so konstruieren, dass nach Ende ihrer Lebensdauer kein Abfall entsteht und alle Teile recycelt oder für die gleiche oder eine andere Anwendung wiederverwendet werden können“, erklärt Theodora Skordili, Business Development Manager bei Cenex Nederland.

So werden für die Herstellung der Zielkomponenten nur recycelbare Harze, biologisch hergestellte und recycelte Kohlenstofffasern verwendet. Darüber hinaus soll die Lebensdauer der Komponenten maximiert und alle strukturellen Bestandteile so konstruiert werden, dass eine einfache und effektive Demontage und Wiederverwendung der Komponenten möglich sind.

Ziel des Konsortiums ist, diese innovativen Elektroautokomponenten bis zum Projektende in den Markt einzuführen. Zu diesem Zweck wird LEVIS einer strukturierten Verwertungsstrategie folgen, welche die Einbeziehung verschiedener Interessengruppen, den Schutz des geistigen Eigentums, die Geschäftsmodellierung sowie einen weitrechenden Vermarktungsplan umfasst.

Das Steinbeis-Europa-Zentrum ist als Projektpartner verantwortlich für die Verbreitung der Projektergebnisse und unterstützt bei der Verwertung der Projektergebnisse. Die einzelnen Projektpartner sind: Instituto Tecnológico de Aragón (ITA), Spanien. Marelli Suspension Systems Italy S.p.A (MSS), Italien. Mersen France Angers SAS (MERSEN), Frankreich. Privé Srl (PRI), Italien. Yeşilova Holding A.Ş. (YOVA), Türkei. Tofaş Türk Otomobil Fabrikasi A.Ş. (TOFAS), Türkei. Asociación de Investigación Metalúrgica del Noroeste (AIMEN), Spanien. Centre Technologique Nouvelle-Aquitaine Composites & Matériaux Avancés (CANOE), Frankreich. Leartiker S. Coop (LEAR), Spanien. Rise Sicomp AB (RISE), Schweden. Commissariat à l’Energie Atomique et aux Energies Alternatives (CEA), Frankreich. Stichting Cenex Nederland (CENEX NL), Niederlande. Steinbeis-Europa-Zentrum der Steinbeis Innovation gGmbH (SEZ), Deutschland.

Das Projekt LEVIS wird mit insgesamt 4,9 Millionen Euro mit Mitteln aus dem Forschungs- und Innovationsprogramm Horizont 2020 der Europäischen Union unter der Grant Agreement Nr. 101006888 gefördert.

Quelle: Steinbeis-Europa-Zentrum – Pressemitteilung vom 02.03.2021