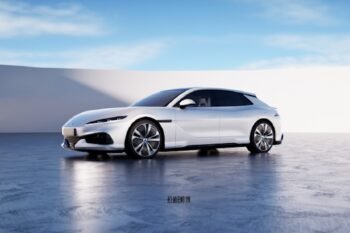

Der VW ID.4, der nicht weniger als die E-Mobilität aus der Nische holen soll, bekommt im VW Konzern besonders hohe Aufmerksamkeit geschenkt. Es verwundert nicht, dass das Unternehmen daher besonders viel in der eigenen Hand haben will. Im Fall des ID.4 steuert die Volkswagen Group Components rund 40 Prozent der gesamten Wertschöpfung bei. Das sind rund 10 Prozentpunkte mehr als bei einem vergleichbaren Modell mit konventionellem Antrieb.

Seit dem 01. Januar 2019 richtet der VW Konzern die Volkswagen Konzern Komponente neu aus und stärkt somit die eigenen, hausinternen Zulieferer von unter anderem Motoren, Getrieben, E-Antrieben, Lenkungen oder Sitzen. Gleichzeitig hebt VW konsequent das Potential Synergien innerhalb des Konzerns besser zu nutzen. Damit setzte man die Pläne vom Juli 2018 zeitnah um; wie man bereits an der hohen Wertschöpfung des ID.3 aufzeigen konnte. Und nun mit der Fertigung des Elektro-SUV ID.4 auf eine noch höhere Stufe hebt.

Heute produziert die Komponente an internationalen Standorten zentrale Bauteile für den in Deutschland, China und künftig in den USA angebotenen E-SUV Volkswagen ID.4. Nachvollziehbar, seien doch die aktuellen und künftigen Modelle auf Basis des MEB in den Werken der Volkswagen Group Components die wichtigsten Treiber des Wandels hin zur E-Mobilität.

“Der hohe Wertschöpfungsanteil unserer Komponenten in den Fahrzeugen der Konzernmarken ist Gradmesser unserer Wettbewerbsfähigkeit. Damit untermauern wir die E-Offensive des Konzerns und zeigen, dass wir bei der Neuausrichtung die richtigen Produktentscheidungen getroffen haben. Die Volkswagen Group Components ist damit auf dem Weg, einer der weltgrößten Hersteller automobiler E-Komponenten zu werden.” – Thomas Schmall, Vorstandsvorsitzender der eigenständigen Einheit Volkswagen Group Components

Betrachten wir die einzelnen Werke und welchen Mehrwert in der Wertschöpfung diese für den VW ID.4 beisteuern. Der Elektrische Antrieb des Stromers sowie die Plattformteile für den ID.4 und weitere MEB-Fahrzeuge für Europa und Nordamerika kommen aus dem Komponenten-Werk in Kassel. Im Zuge der Transformation hat sich der größte Standort für Getriebefertigung im Konzern zusätzlich auf den Bau elektrischer Antriebe spezialisiert. Die dafür notwendigen Kernelemente – Rotor und Stator – werden aus dem Komponenten-Werk Salzgitter zugesteuert. Motoren-, Getriebe- und Zwischengehäuse werden an den Standorten Hannover, Poznań und Kassel gegossen. Zusammen mit dem aus Kassel stammenden 1-Gang-Getriebe werden alle Komponenten zum E-Antrieb zusammengefügt.

Zugleich entstehen im Werk Tianjin die elektrischen Antriebe für den chinesischen Markt. Damit wird Volkswagen Group Components zu einem der weltweit größten Hersteller dieser wichtigen Komponente für E-Fahrzeuge. Aus Braunschweig kommt das Batteriesystem, welches in den MEB-Stromer zum Einsatz kommt. Des Weiteren habe man dort die Entwicklung von Hochvolt-Batteriesystemen und Software für deren Steuergeräte gebündelt. Parallel wird das Batteriesystem auch am chinesischen Standort Foshan gefertigt.

In Salzgitter bündelt die Volkswagen Group Components mit dem Center of Excellence Batteriezelle (CoE) konzernweit Know-how und Kompetenz für Batterie-Technologie. Mit einer Pilotfertigung und Analyselaboren wird die Weiterentwicklung von Batteriezell- und Fertigungstechnologien vorangetrieben. Gleich nebenan entsteht in Zusammenarbeit mit dem schwedischen Batteriehersteller Northvolt AB bis 2024 die erste Batteriezellfabrik des Joint Ventures Northvolt Zwei.

Quelle: Volkswagen AG – Pressemitteilung vom 26. November 2020