Oder, warum Elon Musk von einer Technologie begeistert ist, die schon so lange bekannt ist. Komplexität ist Verwundbarkeit und mit einem Teil statt 70 Einzelteilen entfallen 69 Gelegenheiten, bei denen etwas „schief gehen” kann. Genauer gesagt sind es 69 multipliziert mit X Gelegenheiten, wie ich in diesem Artikel darlegen werde. Lesen Sie mehr über die innovativen Vor- und Nachteile von großen Gussstrukturen in der Automobilherstellung und was sie mit unserer Natur und Tesla zu tun haben.

Tesla Model Y als Wegbegründer – Fertigung

Tesla hat mit einem ungewöhnlich großen Gussteil für das Model Y eine Innovation enthüllt, die für manche wie ein technisches Detail klingen mag, es aber nicht ist und enorme Auswirkungen auf die gesamte Automobilindustrie hat. Ein allein durch die Größe einmaliges Gussteil wird eines Tages sicherlich von der Konkurrenz kopiert werden und zwar dann wenn die Industrie in der Lage ist, einen Prozess zu kopieren, den niemand zuvor kontrollieren konnte, jedoch wird das alleinige Tempo der Innovation Tesla zu diesem Zeitpunkt bereits auf die nächste Innovations-Stufe gebracht haben um neue Grenzen zu erkunden.

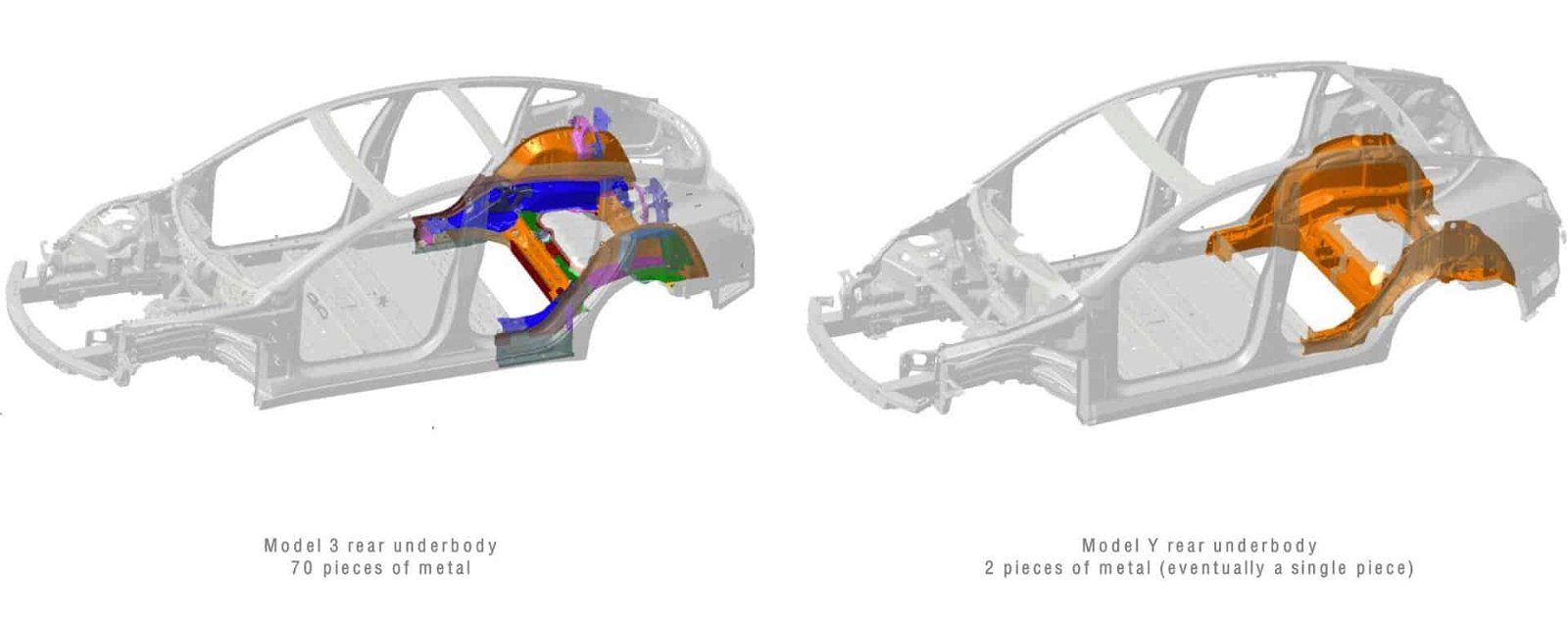

Elon Musk hat angekündigt, dass sie beabsichtigen, in Zukunft die beiden großen Gussteile des Modells Y, die zum heutigen Zeitpunkt schon eine unerreichte Innovation darstellen als ein einziges Gussteil herzustellen. Mit anderen Worten, Tesla hat einen neuen, bisher noch nie dagewesenen Zyklus der Zeit-, und Materialverbesserung in Gang gesetzt, der zu niedrigeren Kosten führt und in seiner Fertigungstechnologie das Unternehmen weiter von anderen distanziert. Fertigungstechnik ist eine Disziplin, in der Tesla bisher nicht als führend, sondern als mangelhaft wahrgenommen wurde. Aber was zum Teufel bedeutet der Begriff Guss eigentlich für den es im Deutschen viele Varianten wie z.B. Spitzguss oder Druckguss gibt?

“In Metallwerken ist das Gießen ein Prozess, bei dem ein flüssiges Metall in eine Form gebracht wird die einen negativen Abdruck (d.h. ein 3-dimensionales Negativbild) der beabsichtigten Form enthält. Das Metall wird durch einen hohlen Kanal, den sogenannten Anguss, in die Form gegossen bzw. gedrückt und abgekühlt. Das Spritzgussverfahren wird häufig für die Herstellung komplexer Formen verwendet, deren Herstellung mit anderen Methoden schwierig oder unwirtschaftlich wäre.” – Wikipedia

Als besondere Kombination wird ein mehr oder weniger flüssiges Metall sowie eine Presse verwendet, welche die Legierung in die Form drückt beziehungsweise spritzt. Der Größe des Bauteils sind allerdings fertigungstechnische Grenzen gesetzt. Die Schlüsselwörter, die man sich bei dieser Definition merken sollte, sind: komplexe Formen und unwirtschaftlich in der Herstellung.

Wenn man korrekt Druck-gießt, können also 69 Einzelteile eliminiert werden, deren Herstellung eine Menge komplexer Arbeitsschritte erfordert hätte, um sie zu einem einheitlichen Bauteil beziehungsweise System zusammenzufügen welches die geforderte Funktion erfüllt. Diese Verbindungen werden durch Schweißen, Schrauben, Kleben, Klicken und anderen Verfahren umgesetzt die alle ihre Komplexität, Kosten und Aufwand haben. In jedem Fall sind es eine Menge Tätigkeiten, Maschinen und Arbeit die anfallen und dadurch Zeit und Geld verursachen. Das Verfahren bedeutet eine exponentielle Reduzierung der Arbeitsbelastung, der Handhabung, der Lagerung, der Werkzeuge, der Wartung, des Risikos, der Komplexität, der Logistik und des Supply Chain Managements.

Kostenreduzierung nach massivem Invest

An der Universität lehrte uns vor vielen Jahren unser Professor, den wir “3-Finger-Joe” nannten weil er als Metallarbeiter zwei verloren hatte, dass „einmal Anfassen“ eines einzelnen Teils 1 Euro Kosten verursacht, und wenn es 70 Teile sind, kostet es nunmehr 70 Euro weniger und das nur dadurch, dass unser neues Guss Teil innerhalb einer Werkhalle einmal von A nach B bewegt wird.

Herzlichen Glückwunsch, Sie haben soeben eine unglaubliche Reduzierung der Handhabungskosten um 98% realisiert, und das ist nur die einfache Handhabung und nicht einmal Herstellung, Verbindung, Montage oder Lagerung. Multiplizieren Sie diese Kosten als nun mit, sagen wir als Beispiel 10.000 Fahrzeugen pro Woche, die in dem Tesla Werk in Fremont, USA produziert werden, und vergessen Sie nicht, die Kostenreduktion für Arbeit, Werkzeuge, Wartung, Energie, Raum, Zeit und Material hinzuzufügen.

Sie verstehen was ich versuche auszudrücken, – wir sprechen hier vom großen Geld und auch von enormen Zeit- und Platzeinsparungen, weil Sie nicht mehr all die Werkzeuge, Menschen und Roboter wie vorher benötigen. Kleine Pfennige und Cents, die pro Stück und Aktivität in einer Massenproduktion eingespart werden, sind am Ende des Prozesses große Summen. Aus diesem Grund sagte Elon Musk vor kurzem, dass sie auf der Jagd nach den kleinen Cents sind, da sie in der Summe exponentielle Kostensenkungen bedeuten.

Wenn das aber alles so wunderbar ist, warum machen das deutsche Autohersteller nicht auch so? Dafür gibt es diverse Gründe die unter anderem auch mit der Zulieferstruktur der hiesigen Hersteller und deren Kostenstruktur zu tun haben. Auf der anderen Seite der Kosten-Nutzen Gleichung steht die größte Gusspresse, die es je gegeben hat, mit neuen Anforderungen an das Gebäude, in dem sie steht, einem unsicheren neuen Fertigungsprozess mit einer neuen Metalllegierung, hohem Materialabfall zu Beginn, hohen Energiekosten sowie Wartung und teuren Instandhaltungskosten. Deshalb erwarte ich, dass die Kosten des Verfahrens zu Beginn höher sind als zuvor, aber das ist nur der Beginn denn danach sinken sie exponentiell, und damit steigen die Einsparungen.

All das nennt man Prozesskosten oder die Entwicklung, damit eine Innovation auch funktioniert. Einige von Ihnen haben vielleicht Elon Musk schon sagen hören, dass die Massenproduktion enorm schwierig ist, und als Produktionsingenieur kann ich Ihnen sagen, dass er weiß, wovon er spricht. Innovation funktioniert meist gut und einfach auf dem leeren Blatt Papier und in einer kontrollierten Umgebung wie in einem Testlabor, aber ein paar tausend Mal am Tag in einer Produktion ist eine völlig neue Herausforderung und eine Größenordnung, die viel schwieriger zu bewältigen ist.

Aus diesem Grund werden Änderungen in der Massenfertigung üblicherweise nur mit großer Vorsicht vorgenommen, da sie kontraproduktiv sein können und man Zeit, Geld und Ansehen verliert wenn man daran scheitert und zu viel auf einmal versucht.

Tesla hat aus seiner Vergangenheit in puncto Automatisierung gelernt

Wir haben das bei dem Versuch von Tesla erlebt, wirklich alles in der Produktion in Fremont, USA zu automatisieren, einschließlich der Verkabelung der Fahrzeuge, wobei die Roboter mit flexiblen Kabelstrukturen zu kämpfen hatten, die für einen Menschen leicht zu handhaben, aber für einen Roboter in ihren unkontrollierten Bewegungen völlig unvorhersehbar sind. Das war ein teures Experiment das gescheitert ist und Tesla viel Häme in der Industrie eingebracht hat. In der deutschen Kultur ist ein solches Scheitern ein Karriereknick in der amerikanischen ein Erfahrungsgewinn. Wir lernen aus dem Versagen statt es als Niederlage zu sehen, es ist ein Gewinn auf dem Weg zur Verbesserung.

Einen bekannten Arbeitsprozess zu eliminieren kommt in der etablierten Automobilindustrie nicht oft vor, es sei denn, man kann die Einsparungen und etablierte Technik direkt zu Beginn nachweisen. Üblicherweise wird deshalb ein funktionierender Prozess lieber optimiert als verworfen denn das Risiko zu scheitern ist geringer. Ja, man muss tatsächlich etwas in seiner Funktion beweisen das es noch nicht gibt was ja eigentlich unmöglich ist, wenn man es mit einem neuen Gebäude und einer großen teuren Gießpresse nachweisen muss dessen Anschaffung vermieden wird und infolgedessen wird das neue Verfahren meist auch nicht getestet. Weil man die tatsächlichen Auswirkungen nicht kennt und Softwaresimulationen viele Grenzen in ihrer Anwendbarkeit haben, versucht man es oftmals gar nicht erst. Hinzu kommt das die entsprechenden Teile üblicherweise von Zulieferern hergestellt werden die eine derartig große Investition für einen Kunden nur unter sehr hohen Auflagen eingehen werden was wiederum die Autohersteller abschreckt.

Gut funktionierende Produktionsverfahren zu verwerfen um etwas Unsicheres zu versuchen findet sich nicht in der Positionsbeschreibung eines deutschen Ingenieurs. Jedoch nur, wenn Sie bereit und in der Lage sind, das zu verwerfen, woran Sie manchmal jahrelang optimiert und getüftelt haben, werden Sie große Fortschritte erzielen und vorankommen. Die meisten Menschen und Organisationen sind dazu aber strukturell nicht in der Lage weil sie ein Meister dieser bewährten und exzellenten Technologie sind und ihren Erfolg über diese definieren. Oft wurde seit Jahrzehnten keinen Schritt zurück gemacht, um das große Ganze zu betrachten und zu überdenken, ob das gesamte Verfahren überhaupt noch Sinn macht und wenn dann werden gute Gründe gefunden sie zu bewahren. Fachliche Gründe werden den emotionalen mit konstruierten Begründungen oftmals unbewusst untergeordnet. Aus diesem Grund verschwinden mit dem alten Prozess in der Regel auch die Menschen, die an ihnen hängen.

“Schauen Sie sich einfach einmal Ihren eigenen Haushalt, Ihren Lagerraum und Ihre Garage an und seien Sie ehrlich zu sich selbst, was Sie weder besseren Wissens aus emotionalen Gründen behalten aber schon vor Jahren hätten wegwerfen sollen und wollen aber emotionell nicht geschafft haben. Genau dasselbe empfindet der Ingenieur oder Facharbeiter in der Produktion mit „seiner Maschine und seinem Prozess“, die voller schöner Erinnerungen sind.”

Gusstechnologie – nicht die ultimative Lösung

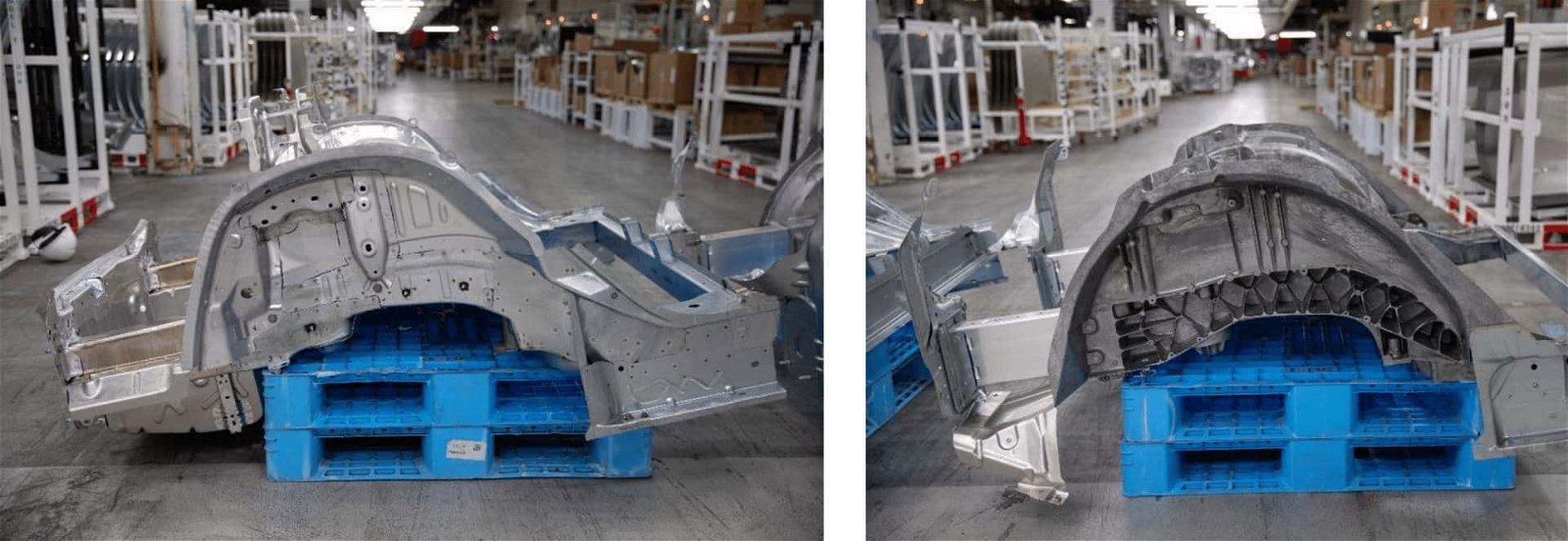

Die Gusstechnologie ist ein einstufiges Verfahren, das die Herstellung komplexer Teile in einem Schritt ermöglicht was sonst sehr lang dauern würde und somit kostspielig in der Herstellung wäre aber sie hat auch ihre Einschränkungen in der machbaren Größe und der Qualität um nur zwei Einschränkungen zu nennen. Druck- oder Spritzgießen ermöglicht die kostengünstige Herstellung von Teilen mit sehr komplexen Formen, die durch die erforderlichen technischen Parameter bedingt sind. Der Materialeinsatz ist gering, da man Formen herstellen kann, die mit traditionellen Techniken einfach nicht zu erreichen sind. Es ist im Ablauf sehr schnell wird aber nur für kleine Teile verwendet, da größere oft zu unvollständigen Strukturen, Einschlüssen, zu stark beanspruchtem Material oder anderen Fehlern führen, die nicht repariert werden können, weshalb Sie das Teil bei unbefriedigendem Ergebnis komplett wegwerfen müssen.

Eine wesentliche Herausforderung beim Gießen großer Strukturen sind nicht nur die gigantischen Abmessungen der großen Pressen, um genügend Kraft zu entwickeln, sondern auch deren Metalllegierung, die einerseits die Form vollständig nach Bedarf ausfüllt, andererseits aber die Festigkeit liefert, die Sie in Ihrem Fahrzeug an der entsprechenden Stelle benötigen.

Die vertikale Integration von Tesla unter Nutzung der Expertise von Space X Ingenieuren und Materialwissenschaftlern mit deren neuen Metalllegierung ist ein Schlüsselelement zur Lösung dieser Herausforderung. Kein anderer Automobilhersteller hat eine Geschäftseinheit die Raketen für die Raumfahrt herstellt und Hand in Hand mit ihr zusammenarbeitet. In dieser Hinsicht können Sie das Model Y in welches das große Spritzgussteil als erstes Verwendung findet indirekt als von Raketenwissenschaftlern konstruiert betrachten. Das Model Y wird zwar nicht fliegen können, teilt aber eine Technologie mit Raketen, die kein anderes Fahrzeug auf dem Markt hat. Sie dürfen also mit gutem Gewissen einen Autoaufkleber auf der Rückseite Ihres Model Y anzubringen der lautet: “Hergestellt mit freundlicher Hilfe von Space X”.

“Das Spitzgussgießen ist letztendlich der Versuch, Strukturen zu erstellen, die wir in der Natur finden, und das hat einen guten Grund.”

Die Natur als Ideengeber für die perfekte Struktur

Die perfekten Strukturen, die lange Zeiträume halten und den geringsten Material- und Energieverbrauchs haben finden wir in der Natur da alles, was für Pflanzen entstand sich über Tausende und Millionen von Jahren in Richtung optimaler Festigkeit und Flexibilität, geringen Materialverbrauch und beste Energieeffizienz entwickelte. Nehmen Sie sich ein Beispiel aus der Natur und Sie werden als Ingenieur viel darüber lernen können wie Sie Material und damit Kosten am besten reduzieren und die Festigkeit und Effizienz exponentiell steigern können. Das einzige Problem hierbei ist, dass man es oft mit der vorhandenen Technologie nicht einfach, wenn überhaupt herstellen kann und wenn man es tut, ist es meist verdammt teuer und daher unwirtschaftlich. Unwirtschaftlich ist eines der Worte, die ich Sie eingangs bat, nicht zu vergessen.

Eine ganze Wissenschaftsbewegung entwickelte sich aus Entdeckungen, die im 19. Jahrhundert begannen, nachdem Fotografen größere, detailliertere Vergrößerungsfotos von Pflanzen machten und nicht nur erkannten wie schön sie im Detail sind, sondern später auch, dass die Strukturen nicht zufällig entstanden sind, sondern einen sehr konkreten Nutzen haben.

Sie wurden durch ständige Optimierung innerhalb physikalischer Gesetze entwickelt und erreichten eine funktionelle Meisterschaft, die der Mensch bis heute nicht einmal annähernd versteht. Es stellte sich heraus, dass die Festigkeit bestimmter Gräser und Pflanzen beispiellos ist und Stress, Druck und andere Kräften um Faktoren besser widersteht als der Beste verfügbare Stahl und all das mit wesentlich geringerem Materialeinsatz was es ganz nebenbei auch leichter macht. Die ersten Menschen welche die Strukturen analysierten, erkannten, dass in der Natur die Form der Funktion folgt und dass, wenn der Mensch daraus lernen könnte, vieles möglich sein wird, was auch heute noch als Science-Fiction betrachtet wird.

Später wurden einige der in der Natur gewonnenen Erkenntnisse für den Bau besserer Brücken oder Häuser genutzt, und im 20. Jahrhundert schafften es einige Entdeckungen sogar bis in die Luftfahrtindustrie, aber die eher arrogante Ansicht, dass Menschen und Ingenieure besser als die Natur wissen was funktioniert, sowie wirtschaftliche, technologische und materielle Einschränkungen begrenzten die Nutzung und stellten sie in eine Ecke, die man heute wahrscheinlich als esoterische Spinnerei betiteln würde. Die Bionik als eine der wissenschaftlich fundierten Ansätze die Erkenntnisse für die Menschheit nutzbar zu machen ist bis heute unterschätzt.

Während aber die Technologie, die zu deren Herstellung nötig ist, entweder sehr teuer oder einfach nicht verfügbar ist, hat sich die Materialwissenschaft in den letzten Jahrzehnten ganz erheblich weiterentwickelt und eröffnet immer neue spannendere Möglichkeiten. Diese Situation blieb bestehen und hat sich bis heute nicht bedeutend geändert, wo z.B. mit dem 3D-Druck Formen mit geringen Kosten hergestellt werden können, die heute aus aktuellem Anlass in den Medien Beachtung finden, da zum Beispiel Teile für Masken zum Schutz vor der CoVid 19-Infektion leicht in jedermanns Küche auf einem solchen Drucker hergestellt werden können.

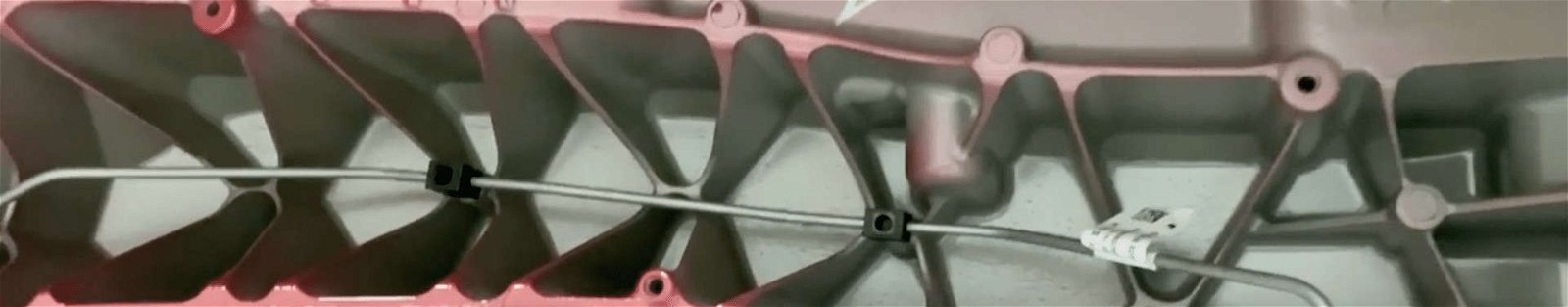

Technologien wie Drucken, Kleben oder Gießen, um nur einige zu nennen, sind neben Spritzgussgießen vielversprechende Kandidaten für die Massenproduktion von komplexen Formen für die Automobilindustrie, die Schritt für Schritt ihren Weg in unsere Fahrzeuge finden und weiter finden werden. In diesem Beispiel handelt es sich nicht um ein gekühltes Zahnrad oder irgendein anderes Metallteil eines Fahrzeugs oder Motors, sondern um ein Foto einer Pflanze, die den geringsten Materialeinsatz optimiert hat und mit höchstmöglicher Festigkeit, Funktionalität und niedrigsten Energiekosten kombiniert.

Material an Orten einzusparen, wo es für die geforderte Funktion nicht benötigt wird, ist die eine Herausforderung, aber zu verstehen, wo Material, das wir heute noch verbauen, nutzlos ist, eine ganz andere. Um eine funktionale Struktur zu realisieren muss man Material „um das herum“ loswerden, was einige als “Energielinien” bezeichnen. Es ist der Teil der Struktur, welcher die tatsächliche Arbeit verrichtet, und alles andere ist überflüssiges Material. Wenn Sie diese Reduktion umsetzen können haben Sie die Meisterklasse der Effizienz erreicht, die niemand je für möglich gehalten hätte. Das gilt für die Architektur, Flugzeuge als auch für Fahrzeuge und vieles andere.

Diese Strukturen in Massen für die Automobilindustrie zu produzieren, würde Effizienz, Kosten, Funktionalität und Fähigkeiten um Größenordnungen verbessern und gleichzeitig die Insassen bei einem Unfall besser schützen als je zuvor. Die Natur ist unsere Lehrmeisterin, wie man etwas am besten macht, aber wir bestehen darauf, sie zu ignorieren und so zu tun, als wüssten wir es besser.

Zu hohe Kosten bremsen Fortschritt für die Masse aus

Bei Fahrzeugen aller Art, bei denen das Gewicht des Materials für die Wirtschaftlichkeit des Unternehmens entscheidend ist, wie zum Beispiel bei Raketen, werden zwar teurere Produktionstechnologien und Materialien verwendet, aber sie haben es aus Kostengründen bisher nie in die Massenproduktion geschafft, wie zum Beispiel bei Personenkraftwagen. Stattdessen ging der größte Teil der Optimierungsbemühungen in die Treibstoff- und Motoreffizienz, um mehr Energie aus einem Liter Benzin oder Diesel herauszuholen, statt die Kabine besser und effizienter zu gestalten, geschah das Gegenteil, und unsere Personenkraftwagen sind heute im Durchschnitt schwerer als je zuvor und verbrauchen und verschmutzen mehr.

“Viele Kriege wurden geführt und viele Menschen getötet, um die Ölpreise niedrig zu halten und ein Geschäftsmodell zu erhalten, bei dem ein paar Tonnen Metall mit einem brennenden Öl Produkt angetrieben werden, dass als Nebenwirkung unsere Umwelt und damit uns vergiftet und all das um durchschnittliche ein bis zwei Personen von Punkt A nach B zu transportieren.”

Das ist die Welt, in der wir heute leben und die konstant sinkenden Herstellkosten für Sonnen- und Windenergie sind trotz aktuell niedriger Öl Preisen eine existentielle Bedrohung für diese Trillionen Dollar schwere Öl Industrie. Heute sind batterieelektrische Fahrzeuge besser im Gebrauch und haben niedrigere Gesamtkosten als ein Verbrenner und eine besseren CO2 Bilanz und das selbst dann, wenn man Strom verbraucht der mit Kohle hergestellt wird.

Es handelt sich hierbei um eine rein wirtschaftliche Betrachtung, bei welcher die Kosten der Natur und ihrer Rohstoffe wie Wasser, Luft und Erde keinen eigenen Preis zugeordnet bekommen, sondern als Geschenk betrachtet werden aber nichts im Leben ist umsonst und nichts aus der Natur ist ein wirkliches Geschenk, sondern nur eine Leihgabe. Manchmal bezahlt man früher, manchmal später aber man bezahlt immer. Die Kosten des ungezügelten Verbrauches der Rohstoffe unser Natur werden dem Verbraucher zunehmend bewusst.

Wir müssen uns nicht zwischen der Natur und einem guten Leben mit attraktiven Produkten zum Konsum und genug Energie zum Leben entscheiden, wir können beides haben, wenn wir es auf eine kluge Art und Weise tun und nicht wie wir es seit Jahrhunderten getan haben.

Von der Natur lernen bedeutet klug zu sein!

Eine Möglichkeit, klug zu sein, besteht darin, von der Natur in ihrer Optimierung zu lernen und sie dadurch gleichzeitig zu schützen. Wenn wir mit unserem Energieverbrauch näher an die Natur rücken, werden wir eine Menge Ressourcen einsparen. Wir sehen dies zum Beispiel bei den Versuchen, die Energieerzeugung durch die sogenannte” kalte Fusion”, die in unserer Sonne als Fusion stattfindet, zu kopieren. Es ist ein sehr großes Ziel, und niemand weiß, ob es jemals gelingt, aber es gibt andere einfacherer Ziele sowie in der Energieerzeugung als auch deren effizienten Verbrauch, die wir erreichen können, wenn wir es versuchen. Zwei die im Verbrauch zu finden sind ist die Materialwissenschaft und die Fertigungstechnologie.

Gegenwärtig ist unsere Fertigung und der Herstellungsprozess fast so optimiert wie die Herstellung von Werkzeugen in der Steinzeit, wo man Unmengen Material verschwendete, um ein einzelnes Werkzeug herzustellen, das kaum Ihren Bedürfnissen entsprach. Man benutzt einen Stein, um einen Stein zu bearbeiten und hat als Endprodukt ein ziemlich grobes Messer, das zu schwer, spröde und nicht wirklich für den Zweck langfristig geeignet ist. Wir haben eine Menge Material verschwendet, um es zu produzieren, und das Werkzeug, das wir bekommen haben, erfüllt seinen Zweck zwar, ist aber bei weitem nicht perfekt.

Das Gleiche tun wir heute mit Metallarbeiten für Fahrzeuge in der Automobilindustrie, bei denen wir viel zu große und schwere Abmessungen mit jeder Menge überflüssigen Material konstruieren und um das zu kompensieren brauchen wir einen schweren Motor der Tonnen bewegt und viel verbraucht. Wenn die Natur dasselbe getan hätte, was die Menschen heute tun, wären wir ohne Leben auf der Erde.

“In der Natur ist alles, was nicht benötigt wird, einfach nicht vorhanden. Sie werden kein Gras, keine Pflanzen und Bäume finden, bei denen unnötig viel Material verschwendet wird denn es macht keinen Sinn.”

Die Effizienz und Klugheit der organischen Strukturen um uns herum sind erstaunlich, und wir sollten von ihnen lernen, besser zu werden, anstatt sie überheblich zu ignorieren und realisieren, dass egal wie schlecht wir zurzeit sind wir viel besser sein könnten. Es ist an der Zeit, ein Ideal zu entwickeln, auch wenn wir wissen, dass wir heute nicht in der Lage sein werden, sie in Massen zu produzieren, weil zum Beispiel die Produktionstechnologie oder der benötigte Werkstoff noch fehlt. Begrenzungen sind nicht da um sie zu akzeptieren, sondern um sie zu überwinden.

Da die Menschen seit vielen Jahrzehnten sehr genau messen können, welche Kräfte ein Bauteil für ein Fahrzeug an welcher Stelle bewältigen können muss, könnten sie auch ein solches Teil wie in der Natur konstruieren jedoch würde die Herstellung sehr teuer werden und zu lange dauern. Dies ist der Moment, wo neue Produktionstechnologie ins Spiel kommt und helfen kann. 3D-Drucken und Spritzdruck-Gießen sind nur zwei Beispiele von Verfahren, die aktuell nicht für größere Teile verwendet werden, sondern nur für kleine. Das Perfekte ist dabei der erklärte Feind des Guten, und Verbesserungen werden in der etablierten Automobilindustrie auch unter anderem deshalb nicht vorgenommen, weil das Marketing die Verbraucher erfolgreich davon überzeugt, den hohen Preis für schlechte Effizienz zu zahlen.

Gießen und 3D-Drucken sind Fertigungstechnologien, die eine billige, material- und kosteneffiziente Herstellung komplexer Strukturen ermöglichen, wie man sie in der Natur findet, mit einer einzigartigen Kombination aus höchster Festigkeit, Haltbarkeit und geringstem Materialeinsatz. Diese Aspekte zusammen führen auch zu den niedrigsten Kosten. Wenn Sie ein Spritzgussteil in einem Fahrzeug identifizieren wollen, müssen Sie kein Ingenieur oder Experte sein, suchen Sie einfach nach einer Struktur, die in ihrer Form organisch und anders als alle anderen aussieht. Sie werden nicht viele finden.

Betrachten Sie die Gusstechnik so, als ob Herkules mit seiner ganzen Kraft einen Vorschlaghammer auf einen Metallblock schlägt, der durch die angewandte Energie wie von Zauberhand in die, darunterliegende Form schmilzt. Das ist im Wesentlichen eine Beschreibung des Verfahrens, während Herkules in dieser Analogie die größte Presse ist, die man bekommen kann. Sie ist so groß und schwer, dass sie der Vorstellungskraft eines menschlichen Geistes entflieht, und in den Massen eines Einfamilienhauses beschreibt sie keineswegs die irrationale Kraft von 6.000 Tonnen, die sie erzeugt. Allein diese Kraft verursacht eine lange Liste von Problemen und Herausforderungen die es zu lösen gilt und die als bisher einziger Hersteller Tesla gelöst hat.

In einer Disziplin in der die deutschen Ingenieure einen neuen erst 10 Jahren alten Amerikanischen Hersteller verlacht haben, der Produktionstechnik, hat dies kleine Unternehmen etwas erreicht das andere in 100 Jahren nicht geschafft haben. Da ich einer der ganz wenigen ausgebildeten Glasbläser (korrekt: Glasmacher) in Deutschland bin weiß ich, wie es sich anfühlt, wenn ein flüssiges Material stressfrei in seine endgültige Form fließt. Es ist spannungsfrei wie ein flüssiger Stoff der seine neue Form auf natürliche Weise annimmt.

Da eine schwere Presse, die auf Metall schlägt, wie Sie es noch nie zuvor gesehen haben, alles aber nicht ohne Spannung ist, ist es wichtig zu verstehen, dass die Metalllegierung spezielle Kriterien unter anderem im Abkühlprozess erfüllen muss. Wenn Metall in eine Form gezwungen wird, erzeugt es eine innere Spannung, die Sie nicht sehen können, die aber zu einem späteren Zeitpunkt zum Bruch des Produkts führen kann und ist dadurch nicht langlebig und beinhaltet dadurch ein Qualitäts-, Haltbarkeits- und Sicherheitsrisiko.

Um dieses Risiko zu vermeiden hat Tesla mit Hilfe von SpaceX-Ingenieuren eine neue innovative Metalllegierung entwickelt, welche die erforderlichen Spezifikationen einer ausreichenden Liquidität beim Schmelzen bei einem niedrigen Temperaturpunkt kombiniert, um eine große Form ohne Ausnahme oder Probleme wie Blasen oder Ausschlüsse vollständig zu füllen, ohne Spannungserzeugung abkühlt und eine starke metallurgische kristalline Struktur an der erforderlichen Stelle bereitstellt, die im Fahrzeug Kraft und Energie ausgesetzt sind. Die Festigkeit eines Metall Bauteils hängt von vielen Faktoren ab und dazu gehört neben der Legierung auch der Abkühlprozess und der Formgebungsprozess.

Um eine hohe Festigkeit und Elastizität bei einem so großen Bauteil zu erzielen, braucht man eine Legierung, die in der Lage ist, diese Anforderungen zu kombinieren. Dies wurde mit Hilfe der Metallurgischen-Experten von SpaceX erreicht, die auf ihren Erfahrungen mit Legierungen verschiedener Raketen und Turbinen basieren. Experten, die es gewohnt sind, mit Anforderungen umzugehen, die ein Fahrzeugingenieur in derart extremer Ausprägung einfach nicht hat. Dieses Zusammenspiel ist vertikale Integration zwischen verschiedenen Unternehmen und ein einzigartiger Vorteil von Tesla, dass unkomplizierten Zugang zu dem Fachwissen beider Unternehmen hat, welches sie bei Bedarf jederzeit abrufen können denn beide Unternehmen haben denselben CEO und Mehrheitsaktionär.

3D-Drucken, um ein zweites Beispiel zu nennen, half bei der Produktion des sog. Oktoventils, wie wir in einem der Videos von Munro & Associates sehen können. Aufgrund eines schlechten oder unvollständigen ersten Entwurfs fehlte ein kleiner Ansatz an einem Teil und normalerweise müsste man die Produktion deswegen stoppen und ein neues Design erstellen und einschließlich neuer Form für das benötigte Kunststoffteil herstellen.

Die Produktion würde deshalb stoppen müssen und die Kosten wären entsprechend hoch. Eine solche Situation ist ein Show-Stopper, weil man ein komplett neues Teil bauen muss, aber der 3D-Druck ermöglichte es ihnen, das Problem schnell und während die Produktion weiter läuft zu beheben indem sie eine nahtlose Ergänzung zu einem bestehenden z.B. Kunststoffteil durch einen 3-D Drucker sprichwörtlich drauf drucken. Agilität, Ideenreichtum und Flexibilität ermöglichen es Tesla, Probleme die bei anderen Autoherstellern hohe Kosten verursachen, zu vermeiden.

Die zeigt uns, wie wichtig die Fertigungs- und Konstruktionstechnologie für den Erfolg eines Unternehmens sein kann. Was der 3D-Druck ermöglicht, ist der Aufbau von Strukturen, die Sie mit traditionellen Techniken nicht einfach wenn überhaupt herstellen können. Beide genannte Technologien ermöglichen organisch aussehende Strukturen, wie Sie sie auf den Bildern des Unterbodens des Model Y sehen können, die wie kleine organische Waben oder Zellen aussehen und an die Bildern von Karl Blossfeld aus den 1920er Jahren erinnern.

Wenn Sie in Ihren Garten gehen, eine Pflanze abschneiden und sie unter ein Mikroskop legen, werden Sie überrascht sein, durchaus vergleichbare Strukturen zu finden, und diese sind nicht durch Zufall, sondern durch Millionen Jahre iterativer Verbesserungen aufgrund optimalem Aufwand-Nutzen Optimierung entstanden.

Wenn man ein kleines Gussteil entwickelt, reduziert man, wenn überhaupt, nur wenige Teile, und obwohl man das Teil in seinen Spezifikationen besser und leichter machen kann, mit weniger Arbeitsaufwand, um es mit anderen Elementen zu verbinden, ist die Auswirkung auf das Gesamtprodukt immer noch begrenzt, verglichen mit einem großen Gussteil wie das was gerade erst von Tesla entwickelt wurde. Ein kleines Teil lässt sich von Seiten des Zulieferers aber mit begrenztem Risiko und Aufwand herstellen was erklärt warum diese keine Experimente mit großen eingehen wollen.

Die Größe spielt in dieser Hinsicht tatsächlich eine große Rolle, und die Reduzierung von 70 Einzelteilen auf 2 Gussteile Teile die aktuell verbaut werden ist schon jetzt erstaunlich, aber eine geplante Reduzierung von 70 Teilen auf 1 Teil ist eine unglaubliche Innovation und Verbesserung, zu der kein anderer Automobilhersteller der Welt heute in der Lage ist. Es klingt wie ein kleines technisches Detail hat aber enorme Auswirkungen auf den Fahrzeugbau, die Kosten und der Sicherheit.

Elon Musk: “Noch nie zuvor wurde ein Gussteil dieser Größe hergestellt”.

Spritzdruck-Gießen in dieser Größe ist eine weitere Erfindung der vielen Tesla Innovationen, die niemand einfach mal so eben kopieren kann, da niemand aktuell die Technologie, die Legierung und das Know-How dafür besitzt. Mit diesem Vorgehen kommt Tesla der Vision einer vollautomatisierten Fabrik einen Schritt näher in der nur noch wenige Arbeiter benötigt werden, sondern hauptsächlich Roboter was die Produktionsgeschwindigkeit enorm beschleunigt und die Kosten und damit Preise von Elektroautos mit großer Reichweite für den durchschnittlichen Bürger erschwinglich macht.

Wenn man schneller produziert, sinken folglich die durchschnittlichen Kosten pro Fahrzeug, und damit schafft man einen weiteren Wettbewerbsvorteil für das Unternehmen, dessen Produkte und damit einen Vorteil für die Menschen und die Natur.

Technologie ist so magisch wie unsere Natur die wir noch immer unterschätzen.

Dieser Artikel ist im Mai 2020 auf der US Webseite www.cleantechnica.com erschienen und wurde in der heutigen deutschen Version mit aktuellen Zahlen, Inhalten und Informationen angepasst.